Em resumo, um forno de retorta é um equipamento especializado que utiliza um vaso selado — a "retorta" — para aquecer materiais em uma atmosfera altamente controlada. Este design separa o material em processamento dos elementos de aquecimento do forno e do ar externo, permitindo um gerenciamento preciso do ambiente interno, o que é crucial para a fabricação avançada e trabalhos laboratoriais.

A principal conclusão é que, ao isolar a carga de trabalho em uma retorta selada, o forno concede controle total sobre a atmosfera. Essa característica de design única impede reações químicas indesejadas, como a oxidação, e possibilita processos de tratamento térmico sofisticados que são impossíveis em um forno padrão de ar aberto.

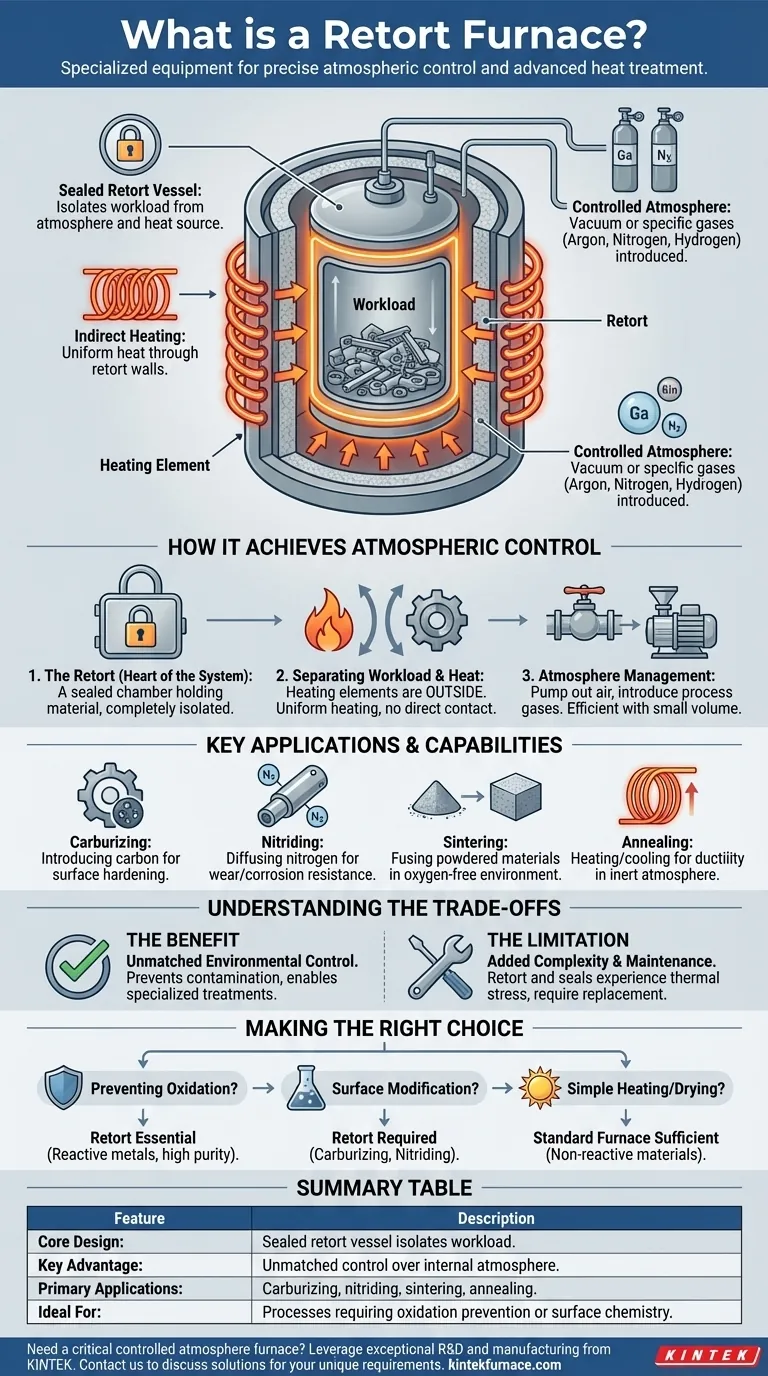

Como um Forno de Retorta Alcança o Controle Atmosférico

A característica definidora de um forno de retorta é sua capacidade de criar um ambiente específico e de alta pureza. Essa capacidade decorre diretamente de seu princípio de design central: a separação.

O Papel Central da Retorta

A "retorta" é o coração do sistema. É uma câmara selada, geralmente um vaso cilíndrico feito de metal ou cerâmica, que contém o material a ser processado.

Este vaso é completamente isolado do funcionamento interno do forno e do ar ambiente externo.

Separando a Carga de Trabalho da Fonte de Calor

Ao contrário de alguns fornos onde os materiais são expostos diretamente a chamas ou elementos de aquecimento, um forno de retorta aquece a carga de trabalho indiretamente.

Os elementos de aquecimento, que podem ser elétricos ou a gás, estão localizados fora da retorta. O calor é transferido através das paredes da retorta para o material no interior, garantindo um aquecimento uniforme sem contato direto.

O Sistema de Controle de Atmosfera

Como a retorta é um sistema fechado e selado, sua atmosfera interna pode ser gerenciada com precisão. O ar pode ser bombeado para criar vácuo, e gases específicos como argônio, nitrogênio ou hidrogênio podem ser introduzidos.

Este design é altamente eficiente, pois o pequeno volume selado requer muito pouco gás de processo para manter a atmosfera desejada.

Aplicações e Capacidades Principais

O controle ambiental preciso de um forno de retorta possibilita processos que dependem de interações químicas específicas em altas temperaturas.

Processos de Tratamento Térmico Avançado

Fornos de retorta são essenciais para tratamentos que modificam a química da superfície dos metais.

- Cementação (Carburizing): Introdução de carbono na superfície do aço para endurecê-lo.

- Nitretagem (Nitriding): Difusão de nitrogênio na superfície de um metal para aumentar a resistência ao desgaste e à corrosão.

- Sinterização: Fusão de materiais em pó, um processo que frequentemente requer um ambiente livre de oxigênio.

- Recozimento (Annealing): Aquecimento e resfriamento lento de um material para reduzir a dureza e aumentar a ductilidade, geralmente feito em atmosfera inerte para evitar a formação de carepa superficial.

Alcançando Alta Pureza e Consistência

Para metais reativos ou materiais avançados, qualquer exposição ao oxigênio em altas temperaturas pode causar oxidação, comprometendo a integridade do material.

A retorta selada garante um ambiente puro, assegurando que as únicas reações que ocorrem são aquelas pretendidas pelo processo. Isso leva a resultados altamente consistentes e repetíveis.

Entendendo as Compensações (Trade-offs)

Embora potente, o design do forno de retorta envolve compensações específicas em comparação com fornos atmosféricos mais simples.

O Benefício: Controle Ambiental Incomparável

A vantagem primária é inegável: um forno de retorta oferece controle incomparável sobre a atmosfera de processamento. Isso evita contaminação e possibilita tratamentos químicos especializados.

A Limitação: Complexidade Adicional e Manutenção

A própria retorta é um componente que sofre estresse térmico extremo. Com o tempo, ela pode se degradar e exigir substituição.

As vedações que garantem que a câmara esteja hermética também são peças de desgaste críticas. Isso adiciona uma camada de complexidade e manutenção que não existe em fornos de caixa simples de ar aberto.

Fazendo a Escolha Certa para o Seu Processo

Decidir se você precisa de um forno de retorta depende dos requisitos químicos do seu processo de aquecimento.

- Se seu foco principal é evitar a oxidação: Um forno de retorta é essencial para processar metais reativos ou materiais onde a pureza da superfície é crítica.

- Se seu foco principal é a modificação de superfície: Processos como cementação e nitretagem exigem fundamentalmente um forno de retorta para introduzir e conter os gases reativos necessários.

- Se seu foco principal é aquecimento ou secagem simples: Para materiais não reativos onde a exposição ao ar é aceitável, um forno atmosférico padrão é uma solução mais direta e econômica.

Em última análise, um forno de retorta é a ferramenta definitiva quando a integridade da atmosfera é tão importante quanto a própria temperatura.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Design Central | Vaso de retorta selado isola a carga de trabalho dos elementos de aquecimento e do ar ambiente. |

| Vantagem Principal | Controle incomparável sobre a atmosfera interna (vácuo, gases inertes ou reativos). |

| Aplicações Primárias | Cementação, nitretagem, sinterização e recozimento de materiais reativos ou sensíveis. |

| Ideal Para | Processos onde prevenir a oxidação ou possibilitar química de superfície específica é crítico. |

Precisa de um forno para um processo crítico em atmosfera controlada?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativo e fornos de Retorta especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, seja para P&D ou produção.

Entre em contato conosco hoje para discutir como nossas soluções de fornos de retorta podem garantir a pureza e a consistência que seu processo exige.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais