Em resumo, os fornos de retorta são indispensáveis em uma ampla gama de indústrias, notavelmente metalurgia, cerâmica, eletrônica e processamento químico. Seu valor se estende profundamente à pesquisa e desenvolvimento fundamentais, tornando-os um item básico em universidades e institutos científicos que trabalham com materiais avançados.

A versatilidade de um forno de retorta vem não apenas de sua capacidade de gerar calor elevado, mas de seu poder de controlar com precisão a atmosfera gasosa durante o aquecimento. Esse controle atmosférico é o fator crítico que permite a criação de materiais puros, a união de componentes complexos e a execução de reações químicas específicas.

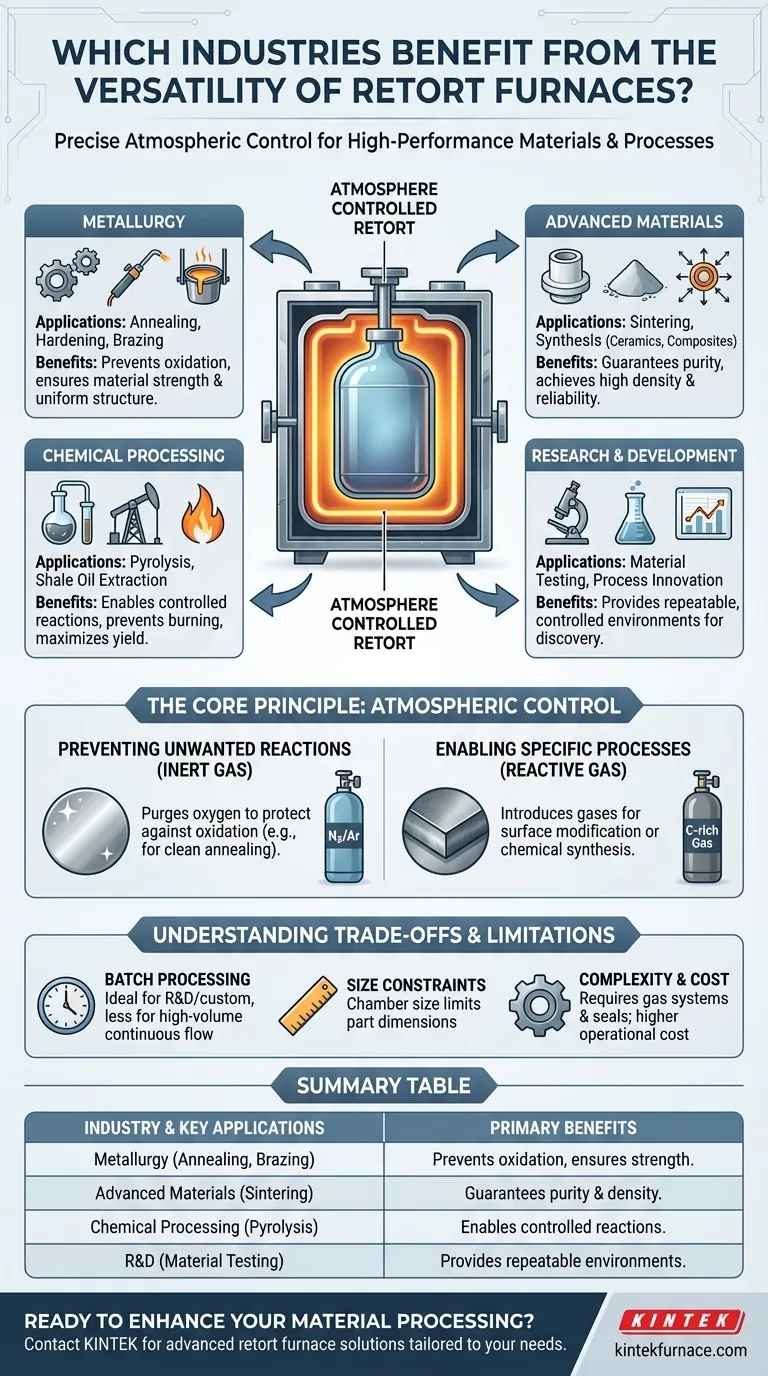

O Princípio Central: Por Que o Controle Atmosférico é Crucial

Um forno de retorta é fundamentalmente uma câmara selada (a "retorta") colocada dentro de um sistema de aquecimento. Essa separação é a chave para sua função, permitindo que os operadores criem um ambiente específico e controlado ao redor da peça de trabalho, independente dos elementos de aquecimento do forno.

Prevenindo Reações Indesejadas

Muitos materiais, especialmente metais, reagem com o oxigênio em altas temperaturas. Esse processo, chamado oxidação, pode degradar a superfície do material, enfraquecer sua estrutura e comprometer seu desempenho.

Ao preencher a retorta com um gás inerte como nitrogênio ou argônio, o oxigênio é purgado da câmara. Isso protege o material, garantindo que processos como recozimento ou sinterização resultem em um produto final limpo, puro e resistente.

Possibilitando Processos Químicos Específicos

Inversamente, às vezes uma reação é desejada. Um forno de retorta permite a introdução de gases reativos para alterar intencionalmente um material.

Por exemplo, a introdução de um gás rico em carbono pode endurecer a superfície do aço. No processamento químico, aquecer materiais como xisto betuminoso em um ambiente controlado é essencial para extrair compostos valiosos sem que eles sejam queimados.

Garantindo Pureza e Uniformidade do Material

Para aplicações de alta tecnologia, como eletrônicos ou cerâmicas avançadas, mesmo quantidades vestigiais de contaminação podem levar à falha do componente.

A retorta selada garante que nenhum contaminante dos elementos de aquecimento ou do ar externo possa atingir a peça de trabalho. Isso garante a pureza, consistência e confiabilidade exigidas para materiais de alto desempenho.

Aplicações Chave em Indústrias Principais

O princípio do controle atmosférico desbloqueia processos críticos usados em alguns dos campos industriais e científicos mais exigentes.

Metalurgia: Conformando e Unindo Metais

Na metalurgia, o calor é usado para alterar as propriedades físicas de um metal.

Processos como recozimento (amolecimento do metal para conformação), têmpera (fortalecimento) e brasagem em forno (união de componentes com um metal de enchimento) exigem controle preciso de temperatura e atmosfera para prevenir a oxidação e garantir o resultado estrutural desejado.

Materiais Avançados: Sinterização e Síntese

Indústrias que criam cerâmicas, materiais compósitos e peças a partir de pós metálicos dependem fortemente de fornos de retorta.

O processo de sinterização envolve aquecer material em pó até que suas partículas se unam, formando um objeto sólido e denso. Uma atmosfera controlada é essencial para prevenir impurezas e atingir a densidade e resistência desejadas, o que é fundamental para tudo, desde isolantes cerâmicos até componentes de metalurgia do pó.

Processamento Químico: Impulsionando Reações com Calor

Um forno de retorta atua como um vaso de reação de alta temperatura autônomo.

É usado em processos como desenvolvimento de carvão e extração de óleo de xisto, onde a matéria orgânica é aquecida em um ambiente desprovido de oxigênio (pirólise) para decompô-la em subprodutos desejados. Também é usado para estudar e executar outras reações químicas de alta temperatura.

Pesquisa e Desenvolvimento: A Fundação da Inovação

Para universidades e institutos de pesquisa, o forno de retorta é uma ferramenta de laboratório indispensável. Ele fornece o ambiente controlado e repetível necessário para desenvolver e testar novos materiais, estudar fenômenos de alta temperatura e criar novos processos de fabricação.

Compreendendo as Compensações e Limitações

Embora altamente versáteis, os fornos de retorta não são a solução universal para todas as aplicações de aquecimento. Entender suas limitações é fundamental para tomar uma decisão informada.

Processamento em Lote vs. Fluxo Contínuo

Os fornos de retorta são inerentemente ferramentas de processamento em lote. Você carrega um lote, executa o processo, resfria e descarrega. Isso é perfeito para P&D, peças personalizadas ou volumes de produção moderados.

Para fabricação padronizada de alto volume, um forno contínuo (onde as peças se movem em uma esteira transportadora) pode ser mais eficiente.

Limitações de Tamanho e Capacidade

O tamanho físico da câmara da retorta limita as dimensões das peças que podem ser processadas. Embora existam fornos de retorta muito grandes, eles são menos comuns e mais complexos do que fornos de ar aberto de tamanho semelhante.

Complexidade e Custo

A manutenção de uma atmosfera selada e controlada adiciona uma camada de complexidade. Requer sistemas de gerenciamento de gás, selos robustos e protocolos de segurança. Isso torna os fornos de retorta geralmente mais caros para comprar e operar do que fornos simples que aquecem em ar ambiente.

Combinando o Forno com Seu Objetivo

A escolha da tecnologia de processamento térmico correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for pureza e resistência do material: O controle atmosférico do forno de retorta é inegociável para prevenir a oxidação em processos críticos como recozimento, brasagem e sinterização.

- Se o seu foco principal for possibilitar reações químicas específicas: A função do forno de retorta como câmara de reação selada é essencial para processos que vão desde a síntese de materiais até a extração de hidrocarbonetos.

- Se o seu foco principal for tratamento térmico de alto volume e baixa complexidade: A natureza em lote de um forno de retorta pode ser um gargalo; um forno contínuo ou simples a ar pode ser uma escolha mais econômica.

Em última análise, dominar o uso de um forno de retorta começa com a compreensão de que você está controlando não apenas a temperatura, mas o próprio ambiente em que seus materiais são transformados.

Tabela de Resumo:

| Indústria | Aplicações Chave | Benefícios do Forno de Retorta |

|---|---|---|

| Metalurgia | Recozimento, têmpera, brasagem | Previne a oxidação, garante a resistência do material |

| Materiais Avançados | Sinterização, síntese | Garante pureza e densidade para cerâmicas e compósitos |

| Processamento Químico | Pirólise, extração de óleo de xisto | Permite reações controladas, previne a queima |

| Pesquisa & Desenvolvimento | Teste de materiais, inovação | Fornece ambientes controlados e repetíveis para P&D |

Pronto para aprimorar seu processamento de materiais com controle atmosférico preciso? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de retorta, adaptados para indústrias como metalurgia, cerâmica, eletrônica e processamento químico. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua eficiência e inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior