Em sua essência, um forno a caixa com atmosfera controlada é usado para executar processos críticos de tratamento térmico, como têmpera, recozimento e revenimento, em materiais metálicos. Ele faz isso aquecendo as peças dentro de uma câmara hermeticamente fechada onde o ambiente gasoso é controlado com precisão, prevenindo reações indesejadas e garantindo que as propriedades finais do material sejam exatamente as pretendidas.

A conclusão crucial não é apenas que o forno aquece o metal, mas que ele controla a atmosfera ao redor do metal. Esse controle é a chave para prevenir reações destrutivas, como oxidação em altas temperaturas, e permitir mudanças específicas e repetíveis na microestrutura e superfície de um material.

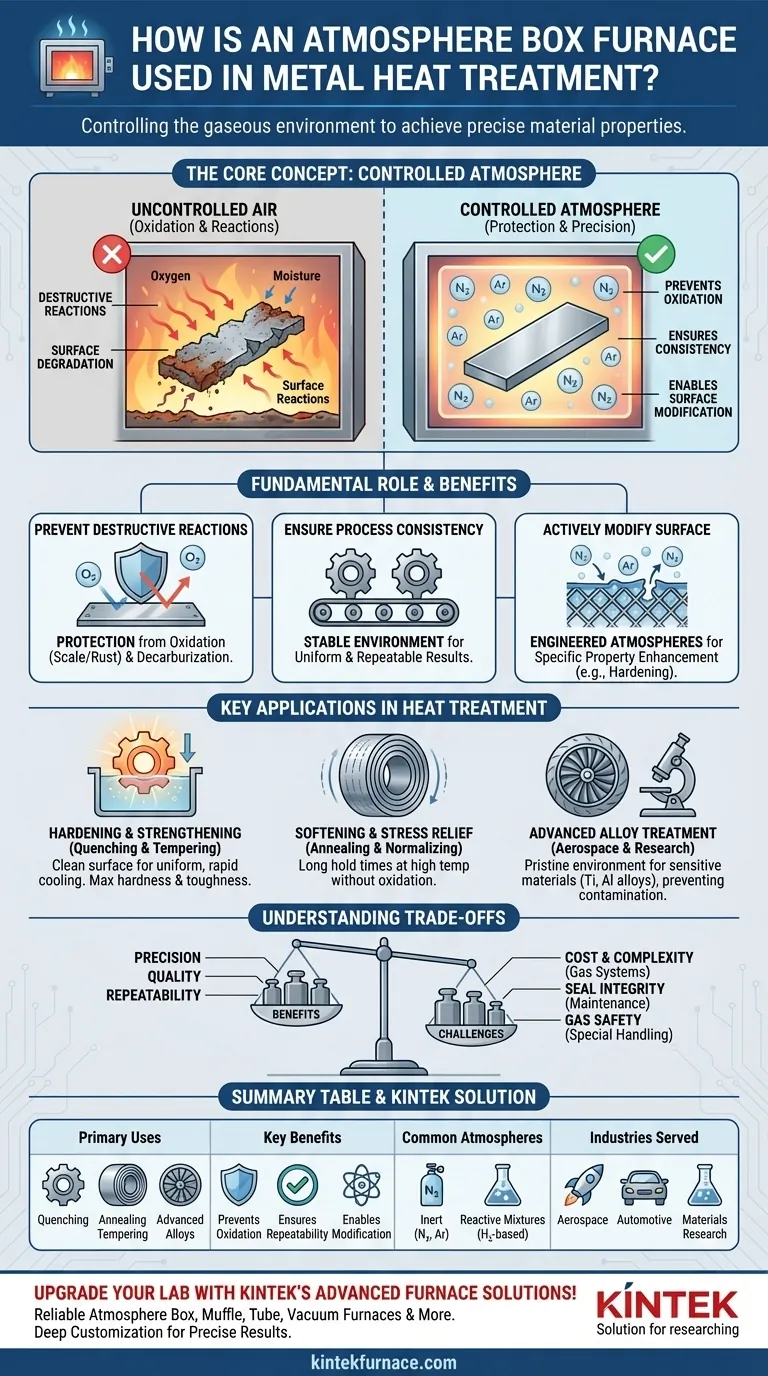

O Papel Fundamental de uma Atmosfera Controlada

Muitos acreditam que o único trabalho de um forno é fornecer calor. No entanto, em aplicações de alto desempenho, o gás ao redor do metal é tão importante quanto a temperatura. Em temperaturas elevadas, os metais tornam-se altamente reativos com o oxigênio e a umidade presentes no ar normal.

Para Prevenir Reações Destrutivas

A função primária de uma atmosfera controlada é a proteção. Ao substituir o ar dentro do forno por um gás ou mistura gasosa específica (como nitrogênio ou argônio), você cria um escudo protetor ao redor da peça de trabalho.

Esse escudo previne a oxidação (formação de carepa ou ferrugem) e a descarburação (a perda de carbono da superfície do aço), ambas degradam o acabamento superficial, as dimensões e as propriedades mecânicas do material.

Para Garantir a Consistência do Processo

A composição do ar ambiente pode flutuar. Um forno com atmosfera controlada elimina essa variabilidade, fornecendo um ambiente estável e conhecido para cada lote.

Isso garante que o processo de tratamento térmico seja uniforme e repetível, o que é essencial para o controle de qualidade em indústrias como a aeroespacial e a automotiva, onde a falha de componentes não é uma opção.

Para Modificar Ativamente a Superfície

Em alguns processos avançados, a atmosfera não é apenas protetora (inerte), mas ativa. Ela pode ser projetada para interagir intencionalmente com a superfície do metal.

Essas atmosferas podem carregar elementos que se difundem no material para aprimorar características específicas, como o endurecimento da superfície, mantendo um núcleo dúctil.

Aplicações Chave no Tratamento Térmico

Ao dominar o ambiente do forno, os engenheiros podem manipular precisamente as características finais de um material. O forno com atmosfera é a ferramenta que torna essas transformações precisas possíveis.

Endurecimento e Fortalecimento (Têmpera e Revenimento)

Para componentes de aço, alcançar a dureza e tenacidade máximas através da têmpera e revenimento é comum. Uma atmosfera controlada garante que a superfície da peça esteja limpa e livre de carepa isolante, permitindo o resfriamento uniforme e rápido que é fundamental para uma têmpera bem-sucedida.

Amaciamento e Alívio de Tensão (Recozimento e Normalização)

Processos como o recozimento, que amolecem o metal e aliviam tensões internas, muitas vezes exigem longos períodos de espera em altas temperaturas. Uma atmosfera inerte é crucial para proteger a superfície do material contra a oxidação durante esses períodos prolongados.

Tratamento de Ligas Avançadas (Aeroespacial e Pesquisa)

Na indústria aeroespacial, materiais de alto desempenho, como ligas de titânio e alumínio, são tratados para otimizar sua relação resistência-peso e resistência à corrosão. Essas ligas sensíveis são intolerantes à contaminação superficial, tornando uma atmosfera pura e controlada absolutamente essencial.

Da mesma forma, na pesquisa de materiais, um forno com atmosfera fornece o ambiente imaculado necessário para estudar os efeitos do calor em novas ligas sem a interferência de reações químicas indesejadas.

Entendendo as Compensações (Trade-offs)

Embora poderoso, um forno com atmosfera introduz complexidades que não estão presentes em fornos a ar mais simples. Ponderar objetivamente esses fatores é fundamental para fazer um investimento sólido.

Custo e Complexidade Aumentados

Esses fornos exigem sistemas de fornecimento de gás, controles de fluxo precisos e vedações robustas para manter a integridade da atmosfera interna. Isso aumenta o custo inicial do equipamento e a despesa operacional contínua.

A Importância da Integridade da Vedação

Todo o princípio depende de uma câmara hermeticamente fechada. Qualquer vazamento, por menor que seja, pode comprometer a atmosfera, arruinar a peça de trabalho e anular os benefícios do sistema. A manutenção regular de vedações e gaxetas é crítica.

Seleção de Gás e Segurança

Diferentes processos exigem diferentes atmosferas — desde gases inertes como argônio até misturas reativas que podem incluir hidrogênio. O manuseio, armazenamento e mistura desses gases requerem conhecimento especializado e protocolos de segurança rigorosos.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina se a precisão de um forno com atmosfera é uma necessidade ou uma especificação excessiva.

- Se o seu foco principal é atingir propriedades mecânicas específicas sem defeitos superficiais: Um forno com atmosfera é essencial para prevenir a oxidação e garantir o desenvolvimento da microestrutura desejada.

- Se o seu foco principal é pesquisa e desenvolvimento em ligas sensíveis: Uma atmosfera controlada é inegociável para obter resultados puros e repetíveis livres de contaminação ambiental.

- Se o seu foco principal é o tratamento térmico de baixo custo de componentes não críticos: Um forno a ar padrão pode ser suficiente, mas você deve aceitar a compensação de limpeza pós-processo para remover a carepa superficial.

Em última análise, dominar o tratamento térmico moderno exige entender que você não está apenas controlando a temperatura, mas todo o ambiente químico no qual o material é transformado.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Usos Principais | Têmpera, recozimento, revenimento para endurecimento, amaciamento e alívio de tensão de metais |

| Benefícios Chave | Previne oxidação e descarburação, garante repetibilidade do processo, permite modificação da superfície |

| Atmosferas Comuns | Gases inertes (ex: nitrogênio, argônio), misturas reativas (ex: à base de hidrogênio) |

| Indústrias Atendidas | Aeroespacial, automotiva, pesquisa de materiais |

| Considerações Chave | Custo mais alto, requer sistemas de gás e manutenção de vedações, essencial para ligas sensíveis |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios fornos a caixa com atmosfera confiáveis, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, entregando tratamento térmico consistente e livre de oxidação para metais. Contate-nos hoje para discutir como podemos aprimorar seus processos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios