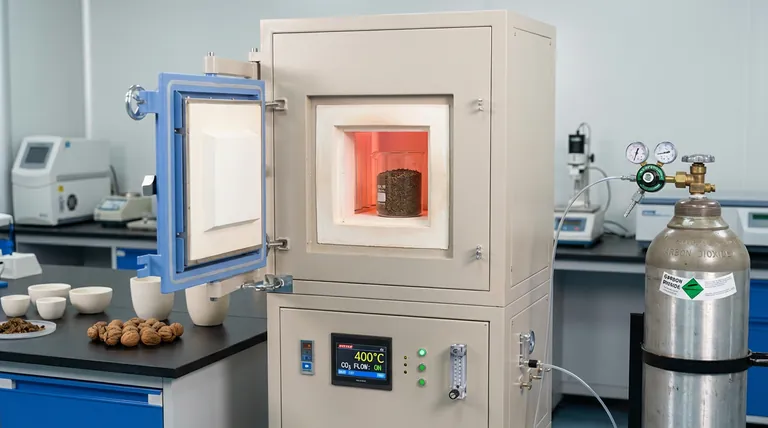

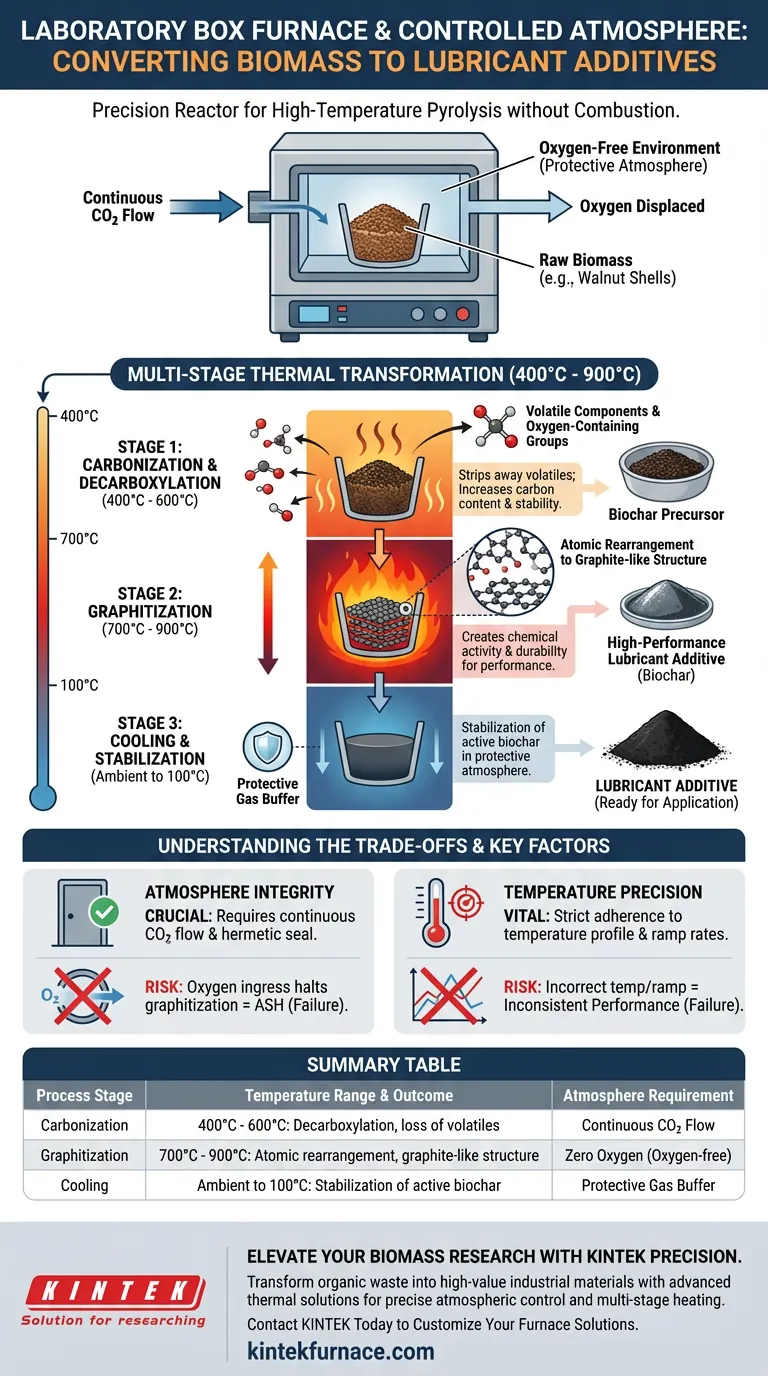

Um forno de caixa de laboratório com atmosfera controlada funciona como um reator de precisão para converter biomassa em aditivos de lubrificante. Ele utiliza um fluxo de gás protetor para permitir a pirólise em alta temperatura sem combustão, transformando material orgânico bruto em biochar quimicamente ativo.

Ao manter um fluxo contínuo de dióxido de carbono e executar aquecimento multiestágio entre 400°C e 900°C, o forno altera sistematicamente a estrutura da biomassa. Este processo impulsiona a carbonização e a grafitação, resultando em um aditivo estável e de alto desempenho adequado para aplicações de lubrificação.

Criando o Ambiente de Processamento Essencial

A Função da Atmosfera Protetora

Para converter biomassa — como cascas de nozes — em um aditivo de lubrificante, você deve evitar que o material simplesmente queime até virar cinzas.

O forno de atmosfera resolve isso introduzindo um fluxo contínuo de dióxido de carbono. Isso desloca o oxigênio, criando um ambiente sem oxigênio ou com oxigênio limitado, essencial para a pirólise.

Permitindo a Transformação Química

Neste ambiente controlado, a biomassa sofre decomposição térmica em vez de combustão.

O forno atua como uma câmara hermeticamente selada onde a estrutura química da biomassa pode ser fundamentalmente alterada sem a interferência destrutiva da oxidação.

A Transformação Térmica Multiestágio

Controle Preciso de Temperatura

O forno permite protocolos de aquecimento complexos e multiestágio em uma faixa crítica de 400°C a 900°C.

Essa ampla faixa é necessária porque diferentes reações químicas ocorrem em limiares térmicos específicos, exigindo que o forno mantenha temperaturas exatas por durações definidas.

Carbonização e Descarboxilação

Nas temperaturas mais baixas a intermediárias, o forno facilita a carbonização e a descarboxilação.

Esses processos removem componentes voláteis e grupos contendo oxigênio da estrutura da biomassa. Isso aumenta o teor de carbono e a estabilidade do material, que é o primeiro passo para criar um aditivo funcional.

Grafitação para Desempenho

À medida que o forno atinge temperaturas mais altas (próximas a 900°C), o material sofre grafitação.

Isso reorganiza os átomos de carbono em uma estrutura mais ordenada, semelhante à grafite. Esse arranjo cristalino específico fornece a atividade química e a durabilidade necessárias para aditivos de lubrificante de alto desempenho.

Entendendo os Compromissos

Integridade da Atmosfera vs. Risco de Oxidação

O sucesso deste processo depende inteiramente da integridade da vedação e do fluxo de gás.

Se o fluxo de dióxido de carbono for interrompido ou a vedação for violada, o oxigênio entrará na câmara. Isso interrompe instantaneamente o processo de grafitação e arruína a amostra, transformando o valioso biochar em cinzas inúteis.

Precisão de Temperatura vs. Qualidade do Material

Alcançar o grau correto de grafitação requer adesão estrita ao perfil de temperatura.

Se o forno não atingir os limites superiores (900°C), a biomassa não grafitará o suficiente para funcionar como lubrificante. Inversamente, taxas de aquecimento incorretas podem causar choque térmico ou aquecimento desigual, levando a um desempenho inconsistente do aditivo.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um forno de caixa de laboratório para esta aplicação:

- Se o seu foco principal for a qualidade da grafitação: Priorize um forno capaz de sustentar a faixa de temperatura superior (900°C) com alta uniformidade para garantir a máxima ordenação estrutural do carbono.

- Se o seu foco principal for a consistência do processo: Certifique-se de que o forno tenha um sistema robusto de gerenciamento de fluxo de gás para manter uma atmosfera impecável de dióxido de carbono durante todo o ciclo multiestágio.

O controle preciso da atmosfera e do calor é a diferença entre queimar resíduos e projetar um material industrial de alto valor.

Tabela Resumo:

| Estágio do Processo | Faixa de Temperatura | Resultado Químico | Requisito de Atmosfera |

|---|---|---|---|

| Carbonização | 400°C - 600°C | Descarboxilação e perda de voláteis | Fluxo Contínuo de CO2 |

| Grafitação | 700°C - 900°C | Reorganização atômica para estrutura semelhante à grafite | Zero Oxigênio (Sem Oxigênio) |

| Resfriamento | Ambiente a 100°C | Estabilização do biochar ativo | Buffer de Gás Protetor |

Eleve Sua Pesquisa de Biomassa com Precisão KINTEK

Transforme resíduos orgânicos em materiais industriais de alto valor com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho projetados especificamente para controle atmosférico preciso e aquecimento multiestágio.

Se você precisa otimizar a grafitação ou garantir uma vedação impecável de dióxido de carbono, nossos fornos de laboratório personalizáveis fornecem a uniformidade e a confiabilidade que sua pesquisa exige. Não deixe a oxidação arruinar suas amostras — faça parceria com os especialistas em fornos de alta temperatura.

Entre em Contato com a KINTEK Hoje para Personalizar Suas Soluções de Forno

Guia Visual

Referências

- Influence of a Walnut Shell Biochar Additive on the Tribological and Rheological Properties of Vegetable Lubricating Grease. DOI: 10.3390/lubricants13050213

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Que tipos de processos químicos são facilitados pelos fornos de retorta? Desbloqueie o Controle Preciso de Alta Temperatura

- Como o equipamento de aquecimento a temperatura constante afeta os precursores de catalisador? Controle de Precisão para Qualidade de Perovskita

- O que é um forno de retorta e quais são as suas principais características? Descubra o Aquecimento de Precisão para um Processamento Superior de Materiais

- Qual é a faixa de pressão de um forno tipo caixa com atmosfera sob condições de alta pressão? Descubra Soluções Personalizadas para o Seu Laboratório

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual processo um forno de retorta é útil para realizar? Domine o Tratamento Térmico com Controle Atmosférico Absoluto

- Por que o controle programável de temperatura é necessário em um forno elétrico de laboratório? Precisão de Cura de Compósitos Mestre

- Como os fornos de retorta são utilizados em ambientes de laboratório? Desbloqueie o Controle Atmosférico Preciso para Pesquisas Avançadas