Em sua essência, um forno de retorta é um forno industrial de alta temperatura distinguido por um componente crítico: uma câmara interna selada, conhecida como retorta. Este vaso hermético isola o material a ser processado dos elementos de aquecimento do forno e do ar externo. Essa separação permite um controle absoluto sobre as condições atmosféricas durante o ciclo de aquecimento, o que é essencial para a fabricação especializada e tratamentos de materiais.

A característica definidora de um forno de retorta não é apenas a sua capacidade de atingir altas temperaturas, mas sim a sua câmara interna selada. Este design separa fundamentalmente a carga de trabalho da fonte de calor, permitindo um controle preciso da atmosfera interna para evitar contaminação e alcançar propriedades específicas do material.

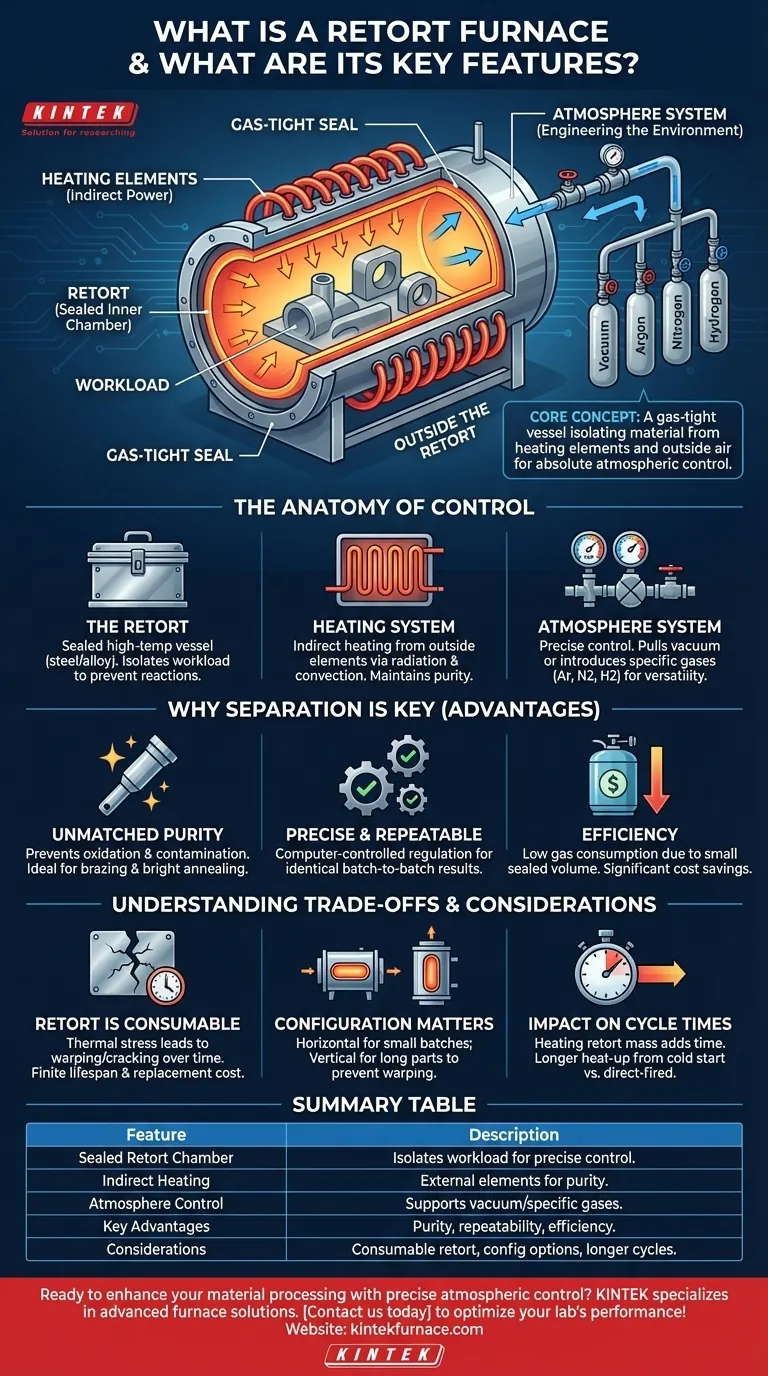

A Anatomia de um Forno de Retorta

Compreender um forno de retorta exige olhar além do calor e focar nos seus componentes estruturais exclusivos que possibilitam o controle do processo.

A Retorta: Uma Câmara de Controle

O coração do forno é a retorta. Este é um vaso cilíndrico ou em forma de caixa, geralmente feito de aço resistente a altas temperaturas ou uma liga de níquel.

Seu único propósito é criar um ambiente perfeitamente selado para as peças a serem tratadas. Ao isolar a carga de trabalho, ele evita reações indesejadas com oxigênio ou outros gases.

O Sistema de Aquecimento: Potência Indireta

Os elementos de aquecimento, que podem ser elétricos ou a gás, estão localizados fora da retorta.

Eles aquecem as paredes da retorta, que por sua vez transfere esse calor para a carga interna através de radiação e convecção. Este método de aquecimento indireto é fundamental para manter a pureza da atmosfera interna.

O Sistema de Atmosfera: Engenharia do Ambiente

Este sistema permite que os operadores manipulem com precisão o ambiente dentro da retorta.

Pode ser usado para criar um vácuo ou para introduzir e manter gases protetores ou reativos específicos, como Argônio, Nitrogênio ou Hidrogênio. A capacidade de alterar essas condições durante um único ciclo de queima torna o forno incrivelmente versátil.

Por Que a Separação é a Principal Vantagem

A separação da carga de trabalho dos elementos de aquecimento não é um detalhe menor; é a principal proposta de valor do forno, proporcionando benefícios tangíveis em qualidade e eficiência.

Pureza e Qualidade do Produto Incomparáveis

Ao criar uma atmosfera controlada, um forno de retorta previne eficazmente a oxidação e a contaminação da superfície do material. Isso é fundamental para processos como brasagem, onde superfícies limpas são obrigatórias, e para a produção de peças brilhantes e imaculadas após o recozimento.

Controle de Processo Preciso e Repetível

O ambiente selado permite uma regulação exata, controlada por computador, tanto da temperatura quanto da composição do gás. Isso garante que cada processo seja altamente repetível, fornecendo resultados idênticos de lote para lote.

Eficiência no Uso de Atmosfera

Como a retorta é um volume fechado e relativamente pequeno, ela requer muito pouco gás de processo para purgar a câmara e manter a atmosfera desejada. Este baixo consumo de gás resulta em economias significativas nos custos operacionais em comparação com fornos que são constantemente purgados com gás.

Compreendendo as Trocas e Considerações

Embora poderosos, os fornos de retorta têm características operacionais específicas que devem ser consideradas em qualquer decisão.

A Retorta é um Componente Consumível

A retorta está sujeita a imenso estresse térmico durante cada ciclo de aquecimento e resfriamento. Com o tempo, esse estresse leva à deformação e rachaduras, tornando a retorta um item consumível com vida útil finita. Sua eventual substituição representa um custo de manutenção significativo.

Configuração Importa: Horizontal vs. Vertical

Fornos de retorta estão disponíveis em orientações horizontal e vertical. Fornos horizontais são comuns para processamento em lote de muitas peças pequenas. Fornos verticais são frequentemente preferidos para peças longas e esguias que poderiam distorcer ou empenar sob seu próprio peso se suportadas horizontalmente em altas temperaturas.

Impacto nos Tempos de Ciclo

A própria retorta possui uma massa térmica significativa que precisa ser aquecida juntamente com a carga de trabalho. Embora a transferência de calor para as peças possa ser muito eficiente dentro da atmosfera selada, o tempo geral para aquecer o forno a partir de um estado frio pode ser maior do que o de um forno de queima direta sem retorta.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno requer alinhar as capacidades do equipamento com seu objetivo de processo principal.

- Se seu foco principal é a pureza do processo e a prevenção da oxidação: Um forno de retorta é a escolha definitiva, pois sua câmara selada oferece o mais alto nível de controle atmosférico.

- Se seu foco principal é o tratamento térmico de alto volume e baixo custo, onde alguma descoloração superficial é aceitável: Um forno de queima direta ou atmosfera aberta sem retorta pode ser mais econômico.

- Se seu foco principal é a versatilidade para múltiplos processos (por exemplo, brasagem, sinterização, recozimento): A capacidade do forno de retorta de gerenciar precisamente diferentes atmosferas o torna uma ferramenta excepcionalmente flexível.

Em última análise, um forno de retorta é um investimento em controle, proporcionando a pureza do processo e a repetibilidade que a ciência moderna dos materiais exige.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Câmara de Retorta Selada | Isola a carga de trabalho dos elementos de aquecimento, permitindo controle atmosférico preciso para prevenir contaminação. |

| Aquecimento Indireto | Elementos de aquecimento fora da retorta transferem calor por radiação e convecção para a pureza. |

| Controle de Atmosfera | Suporta vácuo ou gases específicos (ex: Argônio, Nitrogênio) para processos versáteis como brasagem e recozimento. |

| Principais Vantagens | Pureza incomparável, resultados repetíveis, baixo consumo de gás e eficiência em tratamentos de materiais. |

| Considerações | A retorta é consumível, disponível em orientações horizontal/vertical e pode ter tempos de ciclo mais longos. |

Pronto para aprimorar seu processamento de materiais com controle atmosférico preciso? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo pureza, repetibilidade e eficiência de custos. Entre em contato conosco hoje para discutir como nossos fornos de retorta podem otimizar o desempenho do seu laboratório e fornecer resultados superiores para aplicações como brasagem, sinterização e recozimento!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados