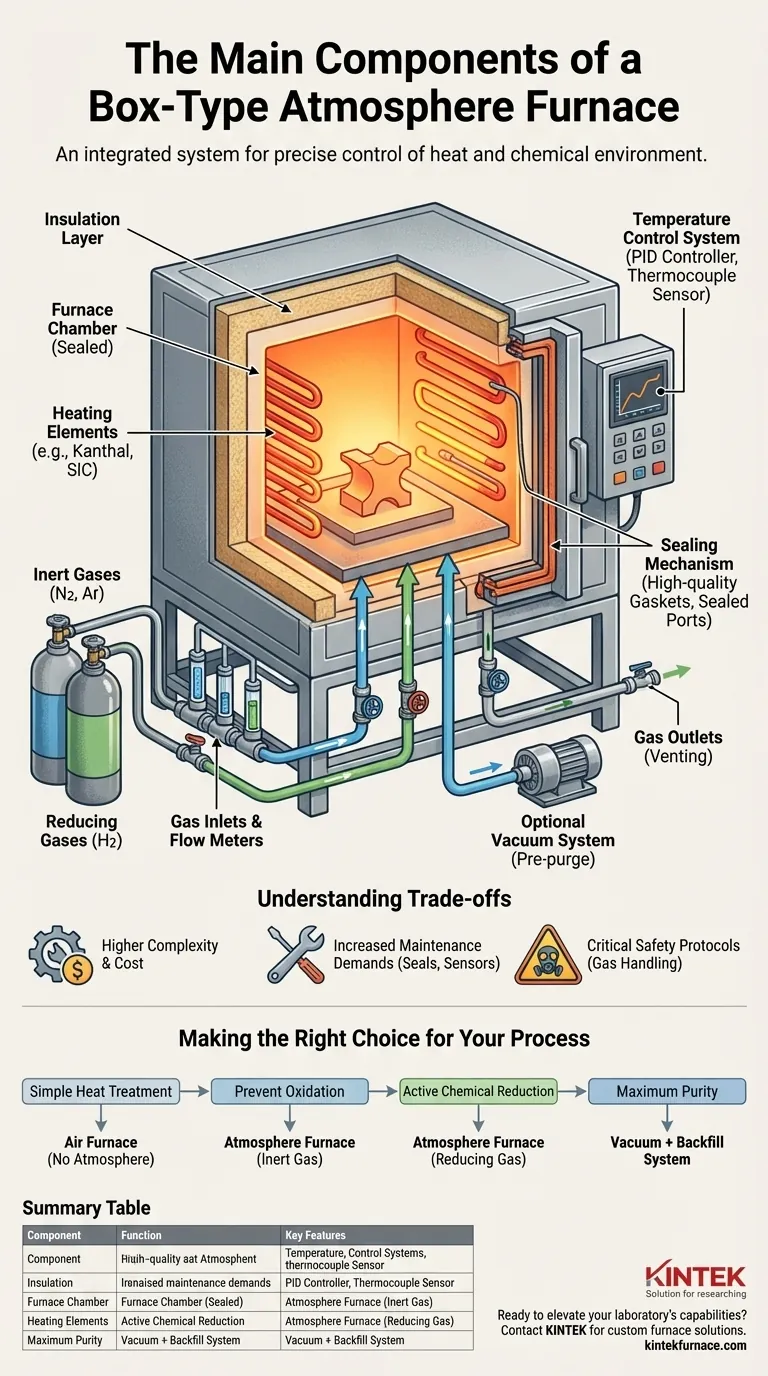

Em sua essência, um forno de atmosfera tipo caixa é um sistema integrado construído em torno de cinco componentes principais: a câmara do forno, um sistema de aquecimento, uma camada de isolamento, um sistema de controle de temperatura e um sistema dedicado de controle de atmosfera. Enquanto um forno padrão apenas gerencia o calor, um forno de atmosfera adiciona a capacidade crítica de controlar com precisão o ambiente químico dentro da câmara.

Um forno de atmosfera tipo caixa não deve ser visto apenas como uma caixa quente. É um sistema ambiental selado onde os componentes de controle de atmosfera — as entradas, saídas e vedações de gás — são tão críticos quanto os elementos de aquecimento e o controlador de temperatura para alcançar os resultados de processamento de material desejados.

A Estrutura Central: Contendo o Ambiente

O corpo físico do forno serve para conter tanto as altas temperaturas quanto a atmosfera especializada, garantindo segurança, eficiência e integridade do processo.

A Câmara do Forno

Este é o espaço de trabalho central, uma caixa selada construída com materiais resistentes a altas temperaturas. Sua função principal é conter a peça de trabalho e a atmosfera controlada, prevenindo qualquer interação com o ar externo.

A Camada de Isolamento

Ao redor da câmara há uma espessa camada de isolamento. Este componente é crucial para minimizar a perda de calor, o que melhora a eficiência energética e permite que o forno atinja e mantenha altas temperaturas. Também mantém a carcaça externa do forno fria para a segurança do operador.

O Mecanismo de Vedação

Isto é o que distingue um forno de atmosfera de um forno a ar padrão. Juntas de porta de alta qualidade e portas seladas são essenciais para impedir que a atmosfera controlada vaze e, mais importante, para impedir que o oxigênio entre e contamine o processo.

O Sistema de Aquecimento: Gerando e Gerenciando a Temperatura

Este sistema é o motor do forno, responsável por criar e regular a energia térmica necessária para o processo.

Elementos de Aquecimento

Estes são os componentes que geram calor quando a eletricidade passa por eles. Materiais comuns incluem fio de alta resistência (como Kanthal) ou hastes mais robustas de carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) para temperaturas mais altas. Eles são tipicamente dispostos para fornecer aquecimento uniforme por toda a câmara.

O Sistema de Controle de Temperatura

Este é o cérebro da operação de aquecimento. Ele usa um termopar (um sensor) para medir a temperatura dentro da câmara e um controlador PID para ligar e desligar inteligentemente os elementos de aquecimento para seguir precisamente um perfil de temperatura programado. Sistemas modernos são altamente programáveis, permitindo ciclos complexos de aquecimento e resfriamento de múltiplas etapas.

O Sistema de Atmosfera: Controlando o Ambiente Químico

Esta é a característica mais definidora de um forno de atmosfera. Ele permite que você substitua o ar dentro da câmara por um gás ou mistura de gases específica para permitir reações químicas específicas ou prevenir reações indesejadas como a oxidação.

Entradas e Saídas de Gás

A câmara do forno é equipada com portas para introduzir gases de processo e para ventilá-los com segurança. O sistema de entrada geralmente inclui medidores de fluxo para regular precisamente o volume de gás que entra no forno.

Controle e Mistura de Atmosfera

Este sistema gerencia o fluxo de vários gases, como gases inertes (Nitrogênio, Argônio) para prevenir reações, ou gases redutores (Hidrogênio) para remover ativamente o oxigênio. A capacidade de controlar as taxas de fluxo de gás é crítica para manter uma pressão interna estável e positiva no forno, o que ajuda a impedir a entrada de ar.

Sistema de Vácuo Opcional

Para aplicações que exigem a maior pureza, alguns fornos de atmosfera incluem uma bomba de vácuo. Esta é usada para primeiro remover quase todo o ar e umidade da câmara antes de reabastecê-la com o gás de processo de alta pureza desejado.

Compreendendo as Compensações (Trade-offs)

Escolher um forno de atmosfera envolve aceitar um nível maior de complexidade em comparação com um forno a ar simples. Compreender essas compensações é crucial.

Maior Complexidade e Custo

A adição de encanamento de gás, controladores de fluxo e mecanismos de vedação robustos torna um forno de atmosfera inerentemente mais complexo e caro para comprar e operar do que seu equivalente padrão apenas com ar.

Aumento das Demandas de Manutenção

As vedações e juntas da porta são itens de desgaste que exigem inspeção e substituição regulares para garantir uma vedação adequada. Linhas de gás, válvulas e sensores também adicionam à lista de componentes que necessitam de manutenção periódica para garantir a confiabilidade.

Protocolos de Segurança Críticos

Operar com gases engarrafados introduz novas considerações de segurança. Gases inertes como nitrogênio e argônio são asfixiantes em altas concentrações, enquanto gases redutores como hidrogênio podem ser inflamáveis ou explosivos. Ventilação adequada e protocolos de segurança rigorosos são inegociáveis.

Fazendo a Escolha Certa para Seu Processo

Seu objetivo específico de processamento de material determina quais componentes são mais críticos.

- Se seu foco principal for tratamento térmico simples ao ar: Um forno de caixa padrão sem controles de atmosfera é uma solução mais simples e econômica.

- Se seu foco principal for prevenir a oxidação (ex: recozimento brilhante, brasagem): Um forno de atmosfera com um sistema de vedação confiável e capacidade de gás inerte (N2, Ar) é essencial.

- Se seu foco principal for redução química ativa (ex: descarbonetação): Você precisa de um forno especificamente projetado para lidar com segurança com gases redutores como o hidrogênio e fornecer controle de fluxo preciso.

- Se seu foco principal for pureza máxima para materiais sensíveis: Um sistema com um ciclo de purga a vácuo antes de reabastecer com gás de alta pureza é a escolha ideal.

Compreender como esses componentes funcionam juntos lhe dá o poder de selecionar e operar a ferramenta correta para alcançar controle preciso sobre seu ambiente de processamento térmico e químico.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Câmara do Forno | Contém a peça de trabalho e a atmosfera | Selada, materiais resistentes a altas temperaturas |

| Sistema de Aquecimento | Gera e regula o calor | Elementos de aquecimento (ex: Kanthal, SiC), controlador PID |

| Camada de Isolamento | Minimiza a perda de calor | Melhora a eficiência e a segurança |

| Sistema de Controle de Temperatura | Gerencia a temperatura com precisão | Sensor termopar, ciclos programáveis |

| Sistema de Controle de Atmosfera | Controla o ambiente químico | Entradas/saídas de gás, medidores de fluxo, vácuo opcional |

| Mecanismo de Vedação | Impede vazamentos | Juntas e portas seladas de alta qualidade |

Pronto para elevar as capacidades do seu laboratório com um forno de atmosfera tipo caixa personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se seu foco é prevenir oxidação, possibilitar redução química ou alcançar pureza máxima, podemos projetar um forno que atenda precisamente aos seus requisitos experimentais. Contate-nos hoje para discutir como podemos aprimorar sua eficiência e resultados de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material