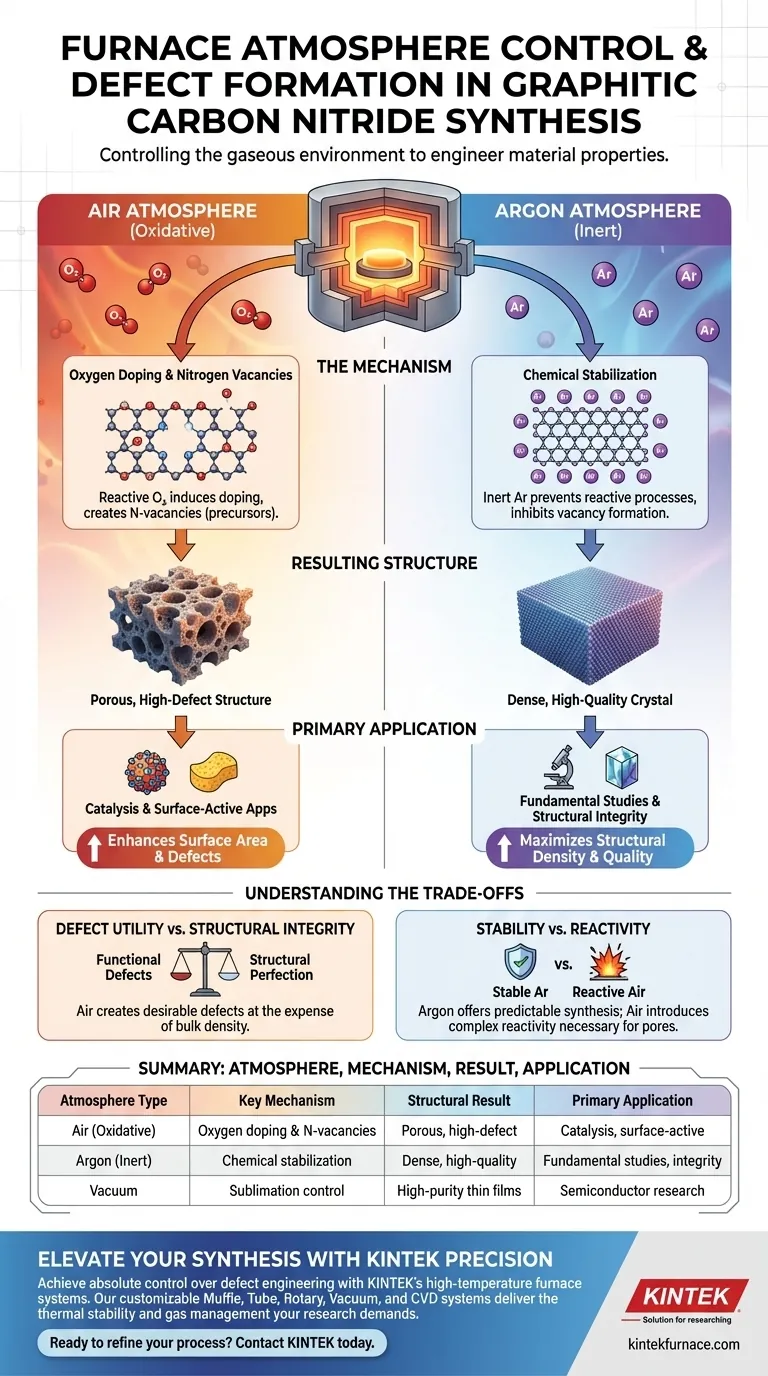

O ambiente gasoso dentro de um forno de alta temperatura serve como a principal alavanca de controle para determinar a densidade de defeitos no nitreto de carbono grafítico sintetizado. Quando a síntese ocorre em atmosfera de ar, a presença de oxigênio induz dopagem e cria vacâncias de nitrogênio, que atuam como precursores críticos para a formação de defeitos porosos. Inversamente, a utilização de uma atmosfera inerte de argônio impede esses processos reativos, resultando em uma estrutura de material mais densa com defeitos mínimos.

Controlar a atmosfera do forno permite alternar entre a criação de um cristal de alta densidade e um material altamente defeituoso e poroso. Enquanto os gases inertes preservam a integridade estrutural, uma atmosfera de ar é necessária para induzir a dopagem específica de oxigênio e as vacâncias de nitrogênio necessárias para a formação subsequente de poros.

O Mecanismo de Formação de Defeitos

O Papel de uma Atmosfera de Ar

Em um ambiente de ar, o oxigênio é um participante ativo no processo de síntese. Ele não apenas circunda a amostra; ele interage quimicamente com a rede em desenvolvimento. Essa interação induz dopagem de oxigênio na estrutura do nitreto de carbono grafítico.

Criando Precursores para Porosidade

O impacto mais significativo da síntese em ar é a geração de vacâncias de nitrogênio. Essas vacâncias não são estáticas; elas servem como precursores químicos. Durante as fases subsequentes de gravação, esses locais de defeito específicos evoluem para defeitos porosos no plano.

O Papel de uma Atmosfera Inerte

Quando uma atmosfera de argônio é usada, o ambiente de síntese torna-se quimicamente inerte. Não há gases reativos presentes para induzir dopagem ou remover nitrogênio da rede. Isso efetivamente desliga o mecanismo responsável pela formação de vacâncias.

Densidade Estrutural Resultante

Como a atmosfera inerte impede a formação de precursores de defeitos, o material resultante difere fundamentalmente dos seus análogos sintetizados em ar. O produto final é estruturalmente mais denso. Ele cria um material de base com significativamente menos imperfeições cristalinas.

Compreendendo os Compromissos

Utilidade de Defeitos vs. Integridade Estrutural

A escolha de uma atmosfera é um compromisso entre defeitos funcionais e perfeição estrutural. Uma atmosfera de ar cria defeitos que podem ser desejáveis para atividade catalítica ou área superficial. No entanto, isso ocorre às custas da densidade em massa e da ordem cristalina do material.

Estabilidade vs. Reatividade

As atmosferas de argônio fornecem uma rota de síntese estável e previsível, ideal para estudos fundamentais. O ar introduz reatividade que complica a química do material. Embora essa reatividade seja necessária para a formação de poros, ela requer controle preciso para evitar a degradação do material além da utilidade.

Fazendo a Escolha Certa para o Seu Objetivo de Síntese

Para selecionar a atmosfera de forno apropriada, você deve definir os atributos desejados do seu material final.

- Se o seu foco principal é aumentar a área superficial e criar defeitos porosos: Utilize uma atmosfera de ar para induzir dopagem de oxigênio e vacâncias de nitrogênio.

- Se o seu foco principal é obter uma estrutura cristalina densa e de alta qualidade: Utilize uma atmosfera de argônio para minimizar a interferência reativa e a formação de defeitos.

Ao alternar estrategicamente entre atmosferas oxidativas e inertes, você transita da síntese passiva para a engenharia ativa de defeitos.

Tabela Resumo:

| Tipo de Atmosfera | Mecanismo Chave | Resultado Estrutural | Aplicação Principal |

|---|---|---|---|

| Ar (Oxidativo) | Dopagem de oxigênio e vacâncias de nitrogênio | Estrutura porosa, com alta densidade de defeitos | Catálise e aplicações com atividade superficial |

| Argônio (Inerte) | Estabilização química | Cristal denso, de alta qualidade | Estudos fundamentais e integridade estrutural |

| Vácuo | Controle de sublimação | Filmes finos de alta pureza | Pesquisa em semicondutores |

Eleve a Síntese do Seu Material com Controle Preciso da Atmosfera

A engenharia precisa de defeitos em nitreto de carbono grafítico requer o controle absoluto fornecido pelos sistemas de fornos de alta temperatura da KINTEK. Seja induzindo vacâncias de nitrogênio em um ambiente oxidativo ou preservando a densidade cristalina sob argônio, nosso equipamento oferece a estabilidade térmica e o gerenciamento de gases que sua pesquisa exige.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às necessidades exclusivas de cientistas de materiais e profissionais de laboratório.

Pronto para refinar seu processo de síntese? Entre em contato hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que fatores determinam os parâmetros específicos de um forno de atmosfera tipo caixa? Otimize seu processo de tratamento térmico

- Qual o papel de um forno de alta temperatura no crescimento de cristais de silicato de uranilo? Domine o controle térmico de precisão

- Por que é necessário um forno de recozimento em atmosfera protetora para o tratamento de hastes de cobre reforçado por dispersão de alumina (ADSC) após o processo de extrusão a quente? Garanta Estabilidade Dimensional e Resultados Livres de Oxidação

- Quais são as configurações de projeto dos fornos de retorta? Otimize Seu Processamento Térmico com a Configuração Correta

- Como funciona o sistema de controle de temperatura em fornos de recozimento tipo caixa? Alcance o gerenciamento térmico preciso

- Como um forno com atmosfera beneficia a indústria metalúrgica? Aumenta a Qualidade do Material e a Eficiência

- Como um forno a caixa com atmosfera controlada é usado no tratamento térmico de materiais metálicos? Aumente a Precisão e a Qualidade

- Quais processos de tratamento térmico exigem um forno com atmosfera inerte? Garanta Acabamentos Imaculados e Controle Preciso