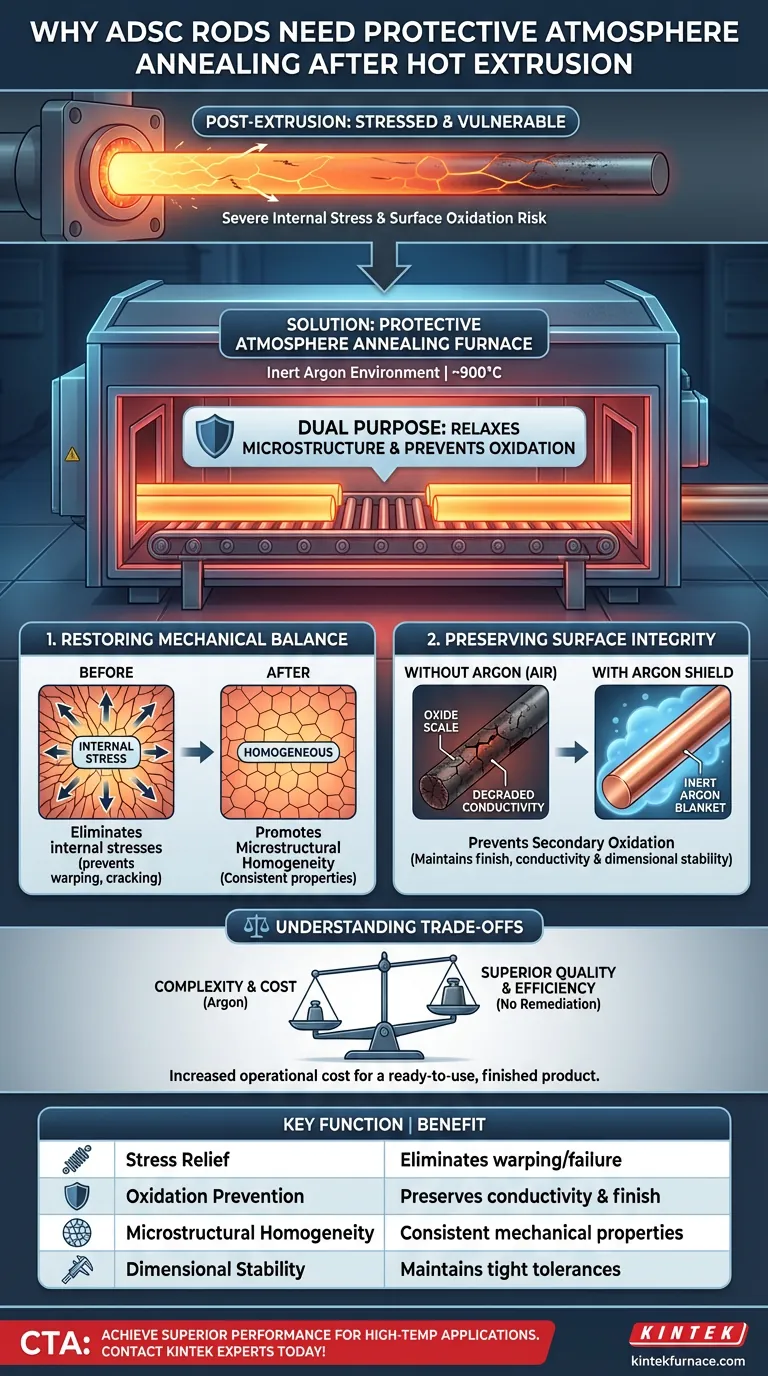

A fase pós-extrusão é tão crítica quanto o próprio processo de conformação. Um forno de recozimento em atmosfera protetora é necessário para tratar hastes de cobre reforçado por dispersão de alumina (ADSC) para eliminar severas tensões internas causadas pela extrusão a quente, ao mesmo tempo em que se previne rigorosamente a oxidação superficial. Ao manter um ambiente inerte de argônio a aproximadamente 900°C, este equipamento restaura o equilíbrio mecânico do material sem comprometer sua integridade superficial.

O processo de extrusão a quente força o metal a tomar forma, mas o deixa estruturalmente tensionado e vulnerável. O forno de recozimento em atmosfera protetora cumpre um duplo propósito: relaxa a microestrutura do material para garantir um desempenho consistente e utiliza um escudo de gás inerte para garantir que a haste permaneça livre de oxidação e dimensionalmente precisa.

Restaurando o Equilíbrio Mecânico

Após a violência física da extrusão a quente, a matriz de cobre está quimicamente estável, mas mecanicamente caótica. O processo de recozimento é necessário para redefinir a estrutura interna do material.

Eliminando Tensão Interna

A extrusão a quente envolve forçar o metal através de uma matriz sob pressão extrema, o que gera tensões internas significativas dentro da haste.

Se deixadas sem tratamento, essas tensões residuais podem levar a empenamentos, rachaduras ou falhas prematuras durante o uso.

O recozimento em temperaturas em torno de 900°C fornece a energia térmica necessária para relaxar a estrutura cristalina e liberar essa tensão armazenada.

Promovendo a Homogeneidade Microestrutural

O processo de extrusão pode resultar em uma estrutura de grãos irregular ao longo do comprimento e da seção transversal da haste.

O forno de recozimento promove a homogeneidade microestrutural, garantindo que os grãos sejam uniformes.

Essa uniformidade é essencial para alcançar propriedades mecânicas consistentes, como ductilidade e condutividade, em todo o lote.

Preservando a Integridade da Superfície

Embora o calor seja necessário para o alívio de tensões, o calor na presença de oxigênio é prejudicial ao cobre. O componente "atmosfera protetora" do forno é a solução para essa contradição.

Prevenindo a Oxidação Secundária

A 900°C, o cobre é altamente reativo ao oxigênio em ar ambiente.

A exposição ao ar nessas temperaturas causaria rápida "oxidação secundária", criando uma escama de óxido quebradiça na superfície da haste.

Essa escamação degradaria a condutividade elétrica do material e arruinaria seu acabamento superficial.

O Papel do Escudo de Argônio

Para combater a oxidação, o forno utiliza um ambiente de argônio.

O argônio é um gás inerte que desloca o oxigênio, efetivamente protegendo as hastes ADSC durante o ciclo de aquecimento.

Essa proteção garante que o material saia do forno com sua qualidade superficial original intacta, pronto para aplicações subsequentes de alta temperatura.

Compreendendo as Compensações

Embora o recozimento em atmosfera protetora seja o método superior para o tratamento de hastes ADSC, ele introduz considerações operacionais específicas que devem ser gerenciadas.

Complexidade vs. Qualidade

O uso de atmosfera de argônio adiciona complexidade e custo em comparação com o recozimento em ar padrão.

No entanto, pular essa proteção invariavelmente leva à perda de material devido à escamação superficial e aos requisitos de limpeza.

A compensação é um custo operacional aumentado em troca de um produto "acabado" que não requer mais remediação superficial.

Estabilidade Dimensional

O recozimento às vezes pode induzir pequenas mudanças dimensionais à medida que as tensões são aliviadas.

No entanto, a atmosfera protetora impede a formação de camadas de óxido que alterariam fisicamente as dimensões da haste.

Portanto, enquanto o alívio de tensões relaxa o metal, o ambiente de argônio garante que a estabilidade dimensional seja mantida dentro de tolerâncias rigorosas.

Fazendo a Escolha Certa para o Seu Objetivo

A necessidade deste equipamento depende das métricas de qualidade específicas que você está priorizando para seu componente final.

- Se o seu foco principal é a Confiabilidade a Longo Prazo: O forno é essencial para eliminar tensões internas que, de outra forma, fariam a peça distorcer ou rachar sob carga térmica.

- Se o seu foco principal é a Eficiência de Fabricação: O ambiente de argônio previne a oxidação, eliminando a necessidade de etapas de decapagem ou retificação superficial pós-recozimento.

O recozimento adequado transforma uma forma extrudada em um componente de grau de engenharia.

Tabela Resumo:

| Função Principal | Benefício para Hastes ADSC |

|---|---|

| Alívio de Tensão | Elimina tensões internas da extrusão a quente, prevenindo empenamentos e falhas. |

| Prevenção de Oxidação | Atmosfera de argônio previne escamação superficial, preservando a condutividade e o acabamento. |

| Homogeneidade Microestrutural | Promove estrutura de grãos uniforme para propriedades mecânicas consistentes. |

| Estabilidade Dimensional | Mantém tolerâncias rigorosas ao prevenir mudanças dimensionais induzidas por óxido. |

Alcance um desempenho superior do material para suas aplicações de alta temperatura. O controle preciso necessário para o tratamento de materiais avançados como ADSC é exatamente o que nós nos especializamos. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de atmosfera protetora personalizados projetados para suas necessidades exclusivas de processamento de materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode aumentar a eficiência do seu laboratório e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Em que áreas o princípio da atmosfera inerte é comumente aplicado? Descubra Usos Chave em Tratamento Térmico, Alimentos e Muito Mais

- Como uma atmosfera protetora é contida em um forno? Selos de Engenharia e Pressão Positiva Explicados

- Que capacidades de controle de temperatura um forno de atmosfera tipo caixa possui? Alcance gerenciamento térmico preciso para seu laboratório

- Por que uma atmosfera de argônio de alta pureza é necessária durante a ligagem mecânica de compósitos de matriz de alumínio?

- Que propriedades do argônio o tornam adequado para processos de tratamento térmico? Descubra Seus Benefícios Inertes para Metais

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados

- Como a presença de argônio pode ser verificada em certas aplicações? Garanta uma Detecção Precisa com Métodos Comprovados

- Qual é a função principal do ventilador de circulação em um forno tipo sino de hidrogênio integral? Aumentar a Eficiência da Transferência de Calor