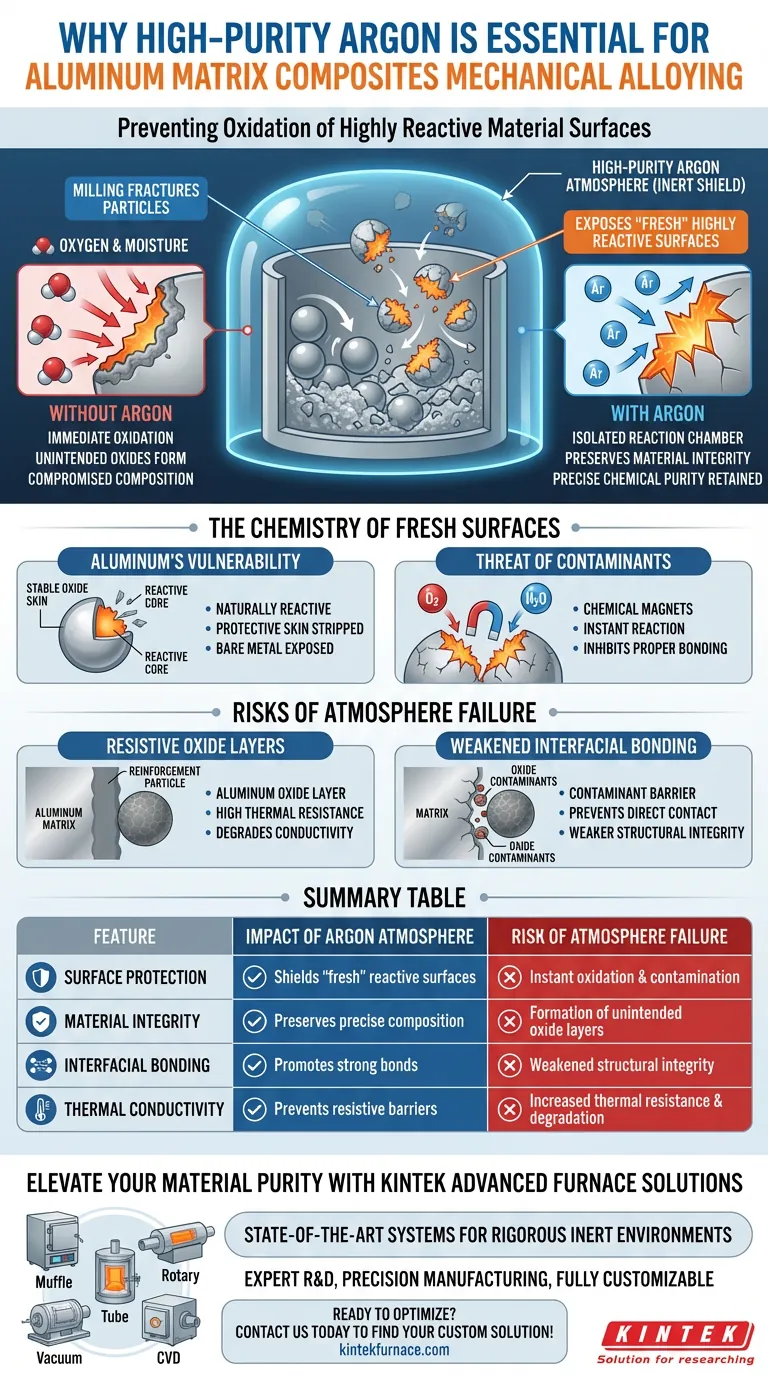

A prevenção da oxidação de superfícies de materiais altamente reativos é o único propósito do uso de uma atmosfera de argônio de alta pureza. Durante a ligagem mecânica, o processo de moagem fratura agressivamente as partículas, expondo superfícies "frescas" no alumínio e nos reforços que são quimicamente instáveis. O ambiente de argônio atua como um escudo inerte, isolando essas matérias-primas do oxigênio e da umidade atmosférica para manter a pureza química.

A ligagem mecânica fratura as partículas para expor superfícies cruas e altamente reativas. Sem uma barreira inerte de argônio, essas superfícies frescas reagem imediatamente com o oxigênio ambiental, comprometendo a composição química do compósito e inibindo a ligação adequada entre a matriz e os reforços.

A Química das Superfícies Frescas

Por que o Pó de Alumínio é Vulnerável

O alumínio é naturalmente muito reativo com o oxigênio. Em estado estático, ele é geralmente protegido por uma fina e estável camada de óxido.

No entanto, a ligagem mecânica envolve moagem de alta energia que fratura constantemente as partículas. Esse processo remove as camadas protetoras existentes e expõe metal nu e não oxidado ao ambiente.

A Ameaça de Contaminantes Ambientais

Essas superfícies recém-expostas funcionam como ímãs químicos. Elas reagem instantaneamente com a umidade ou oxigênio presentes no ar comum.

Se essa reação ocorrer, o alumínio criará óxidos indesejados em vez de se ligar aos materiais de reforço pretendidos, como o TiO2.

O Papel do Escudo de Argônio

Isolando a Câmara de Reação

O argônio de alta pureza fornece uma atmosfera estável e inerte que substitui o ar comum dentro do recipiente de moagem.

Como o argônio não reage quimicamente com o alumínio ou os reforços cerâmicos, ele cria uma "zona segura" para o processo de ligagem mecânica.

Preservando a Integridade do Material

O objetivo principal é garantir que o compósito consista apenas da matriz de alumínio e dos reforços pretendidos.

Ao excluir oxigênio e umidade, o argônio garante que a mistura de pó final retenha a pureza química precisa necessária para a aplicação de engenharia específica do material.

Compreendendo os Riscos de Falha da Atmosfera

Formação de Camadas de Óxido Resistivas

Se a atmosfera de argônio for comprometida ou não for suficientemente pura, uma camada de óxido de alumínio se formará na interface dos materiais.

Embora os dados suplementares destaquem isso no contexto da sinterização, o princípio se aplica aqui: a oxidação cria uma barreira. Essa barreira geralmente possui alta resistência térmica, o que pode degradar a condutividade térmica do compósito final.

Ligação Interfacial Enfraquecida

Um compósito depende de fortes ligações entre a matriz de alumínio e as partículas de reforço.

A oxidação atua como um contaminante nessas interfaces. Isso impede o contato direto entre a matriz e o reforço, potencialmente levando a uma integridade estrutural mais fraca e desempenho reduzido.

Fazendo a Escolha Certa para o Seu Objetivo

Atingir um compósito de matriz de alumínio de alto desempenho requer controle rigoroso da atmosfera. Use estas diretrizes para priorizar a configuração do seu processo:

- Se o seu foco principal for Pureza Química: Certifique-se de que seu equipamento de moagem esteja perfeitamente vedado e purgado com argônio de alta pureza para evitar que a umidade degrade as superfícies de fratura frescas.

- Se o seu foco principal for Desempenho Térmico: é necessário um controle rigoroso da atmosfera para evitar a formação de camadas de óxido isolantes que bloqueiam a transferência de calor nas interfaces das partículas.

O sucesso na ligagem mecânica depende não apenas da energia do moinho, mas da pureza do ambiente em que essa energia é aplicada.

Tabela Resumo:

| Recurso | Impacto da Atmosfera de Argônio | Risco de Falha da Atmosfera |

|---|---|---|

| Proteção de Superfície | Protege superfícies reativas 'frescas' do ar | Oxidação e contaminação instantâneas |

| Integridade do Material | Preserva a composição química precisa | Formação de camadas de óxido não intencionais |

| Ligação Interfacial | Promove fortes ligações matriz-reforço | Integridade estrutural enfraquecida |

| Condutividade Térmica | Previne a formação de barreiras resistivas | Aumento da resistência térmica e degradação |

Eleve a Pureza do Seu Material com Soluções Avançadas de Forno KINTEK

O controle preciso da atmosfera é a diferença entre um compósito de alto desempenho e um experimento falho. A KINTEK capacita sua pesquisa e produção com sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, todos projetados para manter os ambientes inertes rigorosos que seus materiais exigem.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exclusivos de ligagem mecânica e sinterização. Não deixe que a oxidação comprometa sua inovação — garanta a pureza química e a ligação interfacial superior com nossa tecnologia térmica líder do setor.

Pronto para otimizar seu processo de ligagem? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Chen Wang, Zhiping Sun. Microstructures and Mechanical Properties of Al Matrix Composites Reinforced with TiO2 and Graphitic Carbon Nitride. DOI: 10.3390/met15010060

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Quais controles ambientais críticos os fornos fornecem para impressão 4D de cerâmica? Alcance Resultados Perfeitos de Desaglutinamento

- Quais fatores precisam ser ajustados em um forno mufla com proteção de atmosfera? Otimize para Controle de Processo e Segurança

- Por que uma etapa de redução carbotérmica é necessária para vitrocerâmicas de escória de cobre? Otimize a purificação do seu material

- Qual o papel de um forno de circulação de ar na fabricação de Hastelloy-X poroso? Garanta a Integridade Estrutural

- Propósito do Nitrogênio de Alta Pureza na Síntese de Ni12P5: Garantindo Proteção Inerte e Estabilidade Cristalina

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais processos de tratamento térmico exigem um forno com atmosfera inerte? Garanta Acabamentos Imaculados e Controle Preciso

- Quais são os principais propósitos de um forno de atmosfera controlada? Alcançar Processamento e Proteção de Materiais Precisos