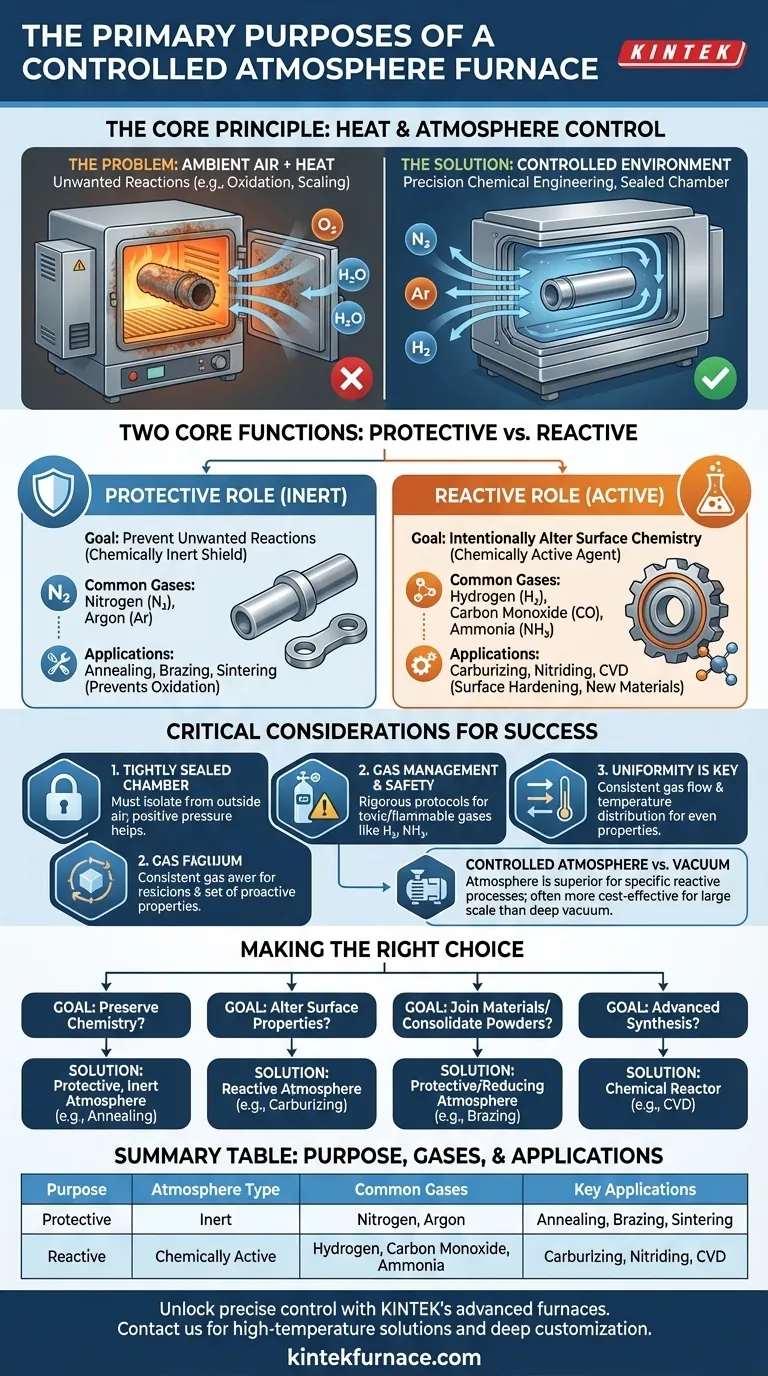

Em sua essência, um forno de atmosfera controlada serve a dois propósitos opostos, mas igualmente críticos. Ele cria um ambiente quimicamente inerte para proteger um material de reações indesejadas, como oxidação, durante o processamento em alta temperatura, ou estabelece um ambiente quimicamente ativo para alterar intencionalmente as propriedades da superfície do material.

Um forno de atmosfera controlada não é apenas um dispositivo de aquecimento; é uma ferramenta de precisão para engenharia química. Ao substituir o ar ambiente por uma mistura gasosa específica, ele oferece controle direto sobre as reações químicas que ocorrem na superfície de um material em altas temperaturas, o que é essencial para alcançar as propriedades finais desejadas.

O Princípio Fundamental: Por Que Controlar a Atmosfera?

O Problema com Calor e Ar

Quando os materiais são aquecidos a altas temperaturas, seus átomos se tornam altamente energizados e reativos.

Expor uma peça de trabalho quente ao ar ambiente, que contém aproximadamente 21% de oxigênio e vestígios de vapor de água, quase garante reações químicas indesejadas. A mais comum delas é a oxidação, que pode criar uma camada de carepa, degradar o acabamento da superfície e comprometer a integridade estrutural do material.

A Solução: Um Ambiente Projetado para o Propósito

Um forno de atmosfera controlada resolve esse problema criando uma câmara hermeticamente selada. Antes do aquecimento, o ar ambiente é purgado e substituído por um gás ou mistura gasosa cuidadosamente selecionada.

Essa atmosfera projetada permite que o processo térmico (como recozimento ou brasagem) ocorra sem a interferência do oxigênio ou de outros contaminantes, garantindo que as propriedades do material sejam determinadas apenas pelo tratamento térmico, e não por reações de superfície aleatórias e não controladas.

Duas Funções Principais: Atmosferas Protetoras vs. Reativas

O propósito específico do forno dita o tipo de atmosfera utilizada. Estas se enquadram em duas categorias principais: protetora ou reativa.

O Papel Protetor: Prevenindo Reações Indesejadas

O objetivo principal de uma atmosfera protetora é ser quimicamente inerte. Ela serve como um escudo, protegendo a superfície do material de alterações durante os ciclos de aquecimento e resfriamento.

Aplicações comuns incluem recozimento, brasagem e sinterização. Nesses processos, prevenir a oxidação é fundamental. Uma camada de óxido em peças sendo brasadas impediria o metal de enchimento de molhar e se ligar adequadamente, resultando em uma junta falha.

Gases protetores típicos são Nitrogênio (N₂) e Argônio (Ar). Eles são estáveis e não reagem prontamente com a maioria dos materiais, mesmo em altas temperaturas.

O Papel Reativo: Induzindo Mudança Química

Inversamente, uma atmosfera reativa é escolhida para alterar intencionalmente a química da superfície do material. O próprio gás se torna um ingrediente chave no processo, difundindo-se para o material para alterar suas propriedades.

Este é o princípio por trás dos processos de endurecimento superficial. Na cementação (carburização), uma atmosfera rica em carbono (usando gases como monóxido de carbono) difunde carbono na superfície do aço para torná-lo mais duro. Na nitretação, uma atmosfera rica em nitrogênio (geralmente de amônia dissociada) forma compostos de nitreto duros na superfície.

Gases reativos comuns incluem Hidrogênio (H₂) para reduzir óxidos, Monóxido de Carbono (CO) para cementação e Amônia (NH₃) para nitretação.

Compreendendo as Compensações e Considerações Críticas

Embora poderosos, os fornos de atmosfera controlada introduzem complexidades operacionais que devem ser gerenciadas para uma operação bem-sucedida e segura.

Uma Câmara Estritamente Selada é Inegociável

Todo o princípio depende do isolamento da atmosfera interna do ar externo. Mesmo um pequeno vazamento pode introduzir oxigênio, comprometendo todo o processo. Esses fornos exigem vedações robustas e são frequentemente operados com uma ligeira pressão positiva para garantir que qualquer vazamento flua para fora, e não para dentro.

Gerenciamento de Gás e Segurança

O uso de gases reativos, inflamáveis ou tóxicos, como hidrogênio ou amônia, exige protocolos de segurança rigorosos. Isso inclui sistemas de detecção de vazamento, ventilação, mecanismos de alívio de pressão e, às vezes, projetos à prova de explosão. O custo e a complexidade dessa infraestrutura de manuseio de gás são uma consideração significativa.

A Uniformidade é Fundamental

Não basta simplesmente encher a câmara com o gás correto. O forno deve ser projetado para garantir o fluxo uniforme da atmosfera e a distribuição de temperatura. Condições inconsistentes podem levar a variações nas propriedades do material por toda a peça, como endurecimento desigual ou brasagem incompleta.

Atmosfera Controlada vs. Vácuo

Um forno a vácuo também evita a oxidação ao remover completamente a atmosfera. No entanto, uma atmosfera controlada é superior para processos reativos (como cementação) que exigem um gás específico. Também é frequentemente mais econômica para processos de grande escala onde alcançar um vácuo profundo não é essencial, mas prevenir a oxidação é.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina o tipo de atmosfera e os parâmetros de processo de que você precisará.

- Se seu foco principal for preservar a química existente de um material durante o tratamento térmico: Você precisa de uma atmosfera protetora e inerte usando gases como nitrogênio ou argônio para prevenir oxidação e decarburização.

- Se seu foco principal for alterar intencionalmente as propriedades da superfície de um material para obter dureza: Você requer uma atmosfera reativa precisamente controlada para processos como cementação ou nitretação.

- Se seu foco principal for unir materiais por meio de brasagem ou consolidar pós por sinterização: Você precisa de uma atmosfera protetora ou ligeiramente redutora para eliminar camadas de óxido e garantir ligações metalúrgicas limpas e fortes.

- Se seu foco principal for a síntese de materiais avançados, como CVD ou grafização: Você usará o forno como um reator químico, onde os gases precursores reagem para formar materiais inteiramente novos.

Em última análise, dominar o controle atmosférico é a chave para desbloquear resultados precisos, repetíveis e de alta qualidade no processamento moderno de materiais.

Tabela Resumo:

| Propósito | Tipo de Atmosfera | Gases Comuns | Aplicações Principais |

|---|---|---|---|

| Protetora | Inerte | Nitrogênio, Argônio | Recozimento, Brasagem, Sinterização |

| Reativa | Quimicamente Ativa | Hidrogênio, Monóxido de Carbono, Amônia | Cementação (Carburização), Nitretação, CVD |

Desbloqueie controle preciso sobre seus processos de material com os fornos avançados de atmosfera controlada da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções de alta temperatura, como Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície