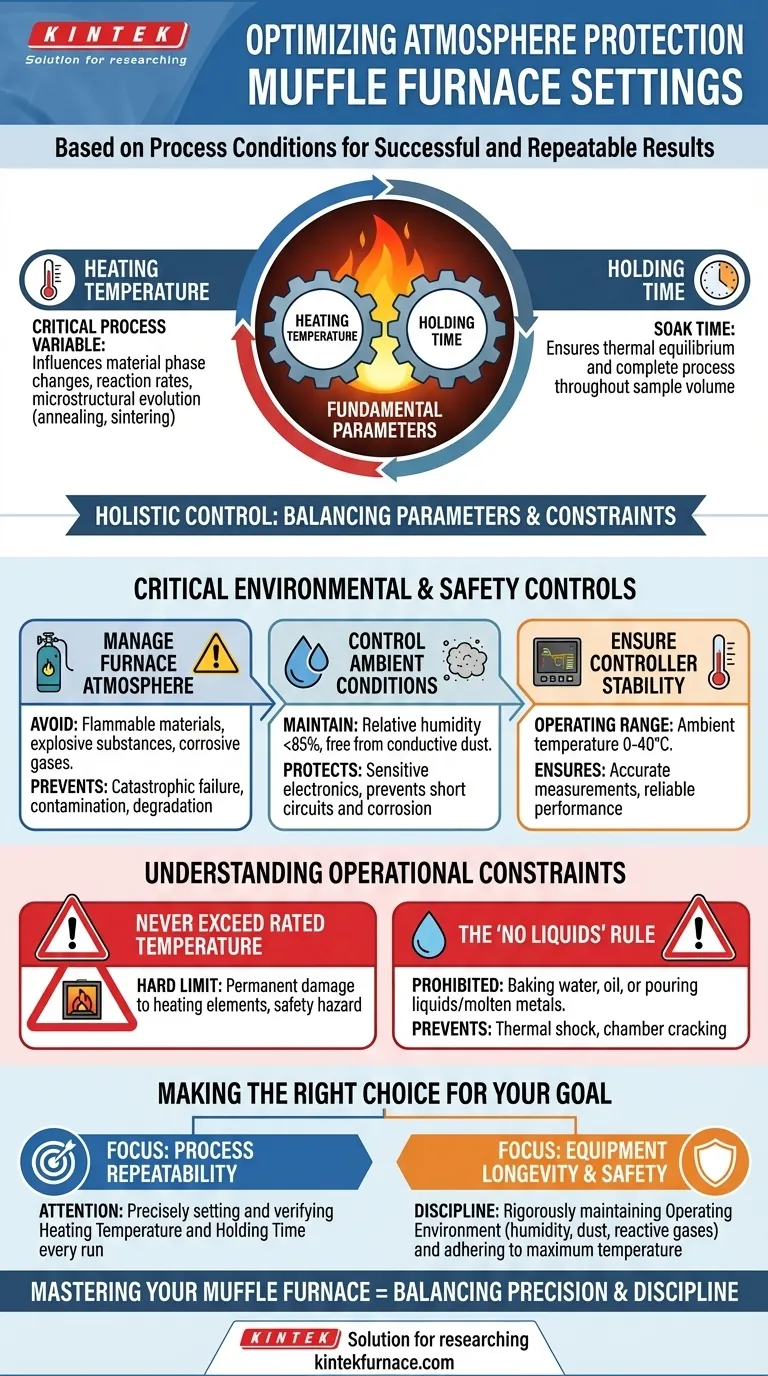

Para qualquer processo dado, os dois parâmetros fundamentais que você deve ajustar em um forno mufla com proteção de atmosfera são a temperatura de aquecimento e o tempo de permanência. Essas configurações são ditadas inteiramente pelos requisitos específicos do material ou da reação com a qual você está trabalhando. No entanto, alcançar resultados bem-sucedidos e repetíveis vai além apenas dessas duas configurações.

O desafio central não é meramente ajustar as configurações do forno, mas manter um sistema holístico e controlado. O controle real do processo equilibra os parâmetros ajustáveis de temperatura e tempo contra as restrições inegociáveis do ambiente operacional e dos protocolos de manuseio de materiais.

Os Parâmetros Essenciais do Processo

Para alcançar um resultado de material desejado, você deve controlar precisamente a energia entregue à sua amostra durante um período específico. Isso é gerenciado por meio de duas configurações principais.

Ajustando a Temperatura de Aquecimento

A temperatura que você define é a variável de processo mais crítica. Ela influencia diretamente as mudanças de fase do material, as taxas de reação e a evolução microestrutural, como em processos de recozimento ou sinterização. Esse valor é determinado pelos requisitos científicos ou industriais de sua tarefa específica.

Definindo o Tempo de Permanência

Tempo de permanência, ou "tempo de imersão", é a duração em que o forno mantém a temperatura definida. Isso garante que toda a amostra atinja o equilíbrio térmico e que o processo físico ou químico desejado tenha tempo suficiente para ser concluído em todo o volume do material.

Controles Críticos de Ambiente e Segurança

Um forno com proteção de atmosfera é tão eficaz quanto o ambiente em que opera. Ignorar essas condições compromete tanto a integridade do processo quanto o próprio equipamento.

Gerenciando a Atmosfera do Forno

O espaço de trabalho deve ser meticulosamente mantido livre de materiais inflamáveis, substâncias explosivas e gases corrosivos. A presença desses agentes pode levar a falhas catastróficas, contaminação da amostra ou degradação rápida da câmara do forno e dos elementos de aquecimento.

Controlando as Condições Ambientais

O forno e seu controlador devem operar em um ambiente com umidade relativa abaixo de 85% e livre de poeira condutiva. Alta umidade e poeira podem danificar eletrônicos sensíveis, causar curtos-circuitos e levar à corrosão.

Garantindo a Estabilidade do Controlador

O próprio controlador eletrônico tem um ambiente de operação necessário. Ele deve ser mantido dentro de uma faixa de temperatura ambiente de 0-40°C para garantir que suas medições sejam precisas e seu desempenho seja confiável. Um controlador superaquecido ou congelado pode levar à falha do processo.

Compreendendo as Restrições Operacionais

Certas regras não são parâmetros flexíveis, mas limitações firmes projetadas para proteger o equipamento e garantir a segurança.

O Risco de Exceder a Temperatura Nominal

Você deve nunca exceder a temperatura nominal do forno. Fazer isso causará danos permanentes aos elementos de aquecimento, encurtará a vida útil operacional do forno e criará um risco de segurança significativo. Este é um limite rígido, não uma diretriz.

A Regra do "Sem Líquidos"

Amostras líquidas, incluindo água ou óleo, não devem ser assadas no forno. Além disso, não despeje nenhum líquido ou metal fundido diretamente na câmara do forno. Isso evita o choque térmico que pode rachar o muffle cerâmico e mantém a limpeza e a integridade do interior.

O Impacto de um Ambiente Não Controlado

Operar fora das condições ambientais especificadas (umidade, poeira, gases corrosivos) levará inevitavelmente a mau funcionamento do equipamento, controle impreciso da temperatura e uma vida útil reduzida para todo o sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Seu foco operacional mudará dependendo de sua prioridade imediata.

- Se o seu foco principal for a repetibilidade do processo: Sua atenção deve estar em definir e verificar com precisão a temperatura de aquecimento e o tempo de permanência para cada ciclo.

- Se o seu foco principal for a longevidade e segurança do equipamento: Sua disciplina deve estar em manter rigorosamente o ambiente operacional — controlando a umidade, a poeira e os gases reativos, ao mesmo tempo em que adere estritamente à temperatura nominal máxima.

Em última análise, dominar seu forno mufla é um ato de equilibrar a precisão das suas configurações de processo com a disciplina do seu ambiente operacional.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Temperatura de Aquecimento | Determina as mudanças de fase e taxas de reação do material; não deve exceder o limite nominal do forno. |

| Tempo de Permanência | Garante o equilíbrio térmico e a conclusão do processo; crítico para a repetibilidade. |

| Controle de Atmosfera | Evitar substâncias inflamáveis, explosivas ou corrosivas para prevenir contaminação e danos. |

| Condições Ambientais | Manter umidade <85%, sem poeira condutiva e temperatura do controlador de 0-40°C para confiabilidade. |

| Restrições Operacionais | Nunca exceder a temperatura nominal ou introduzir líquidos para evitar choque térmico e perigos. |

Otimize seus processos laboratoriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e a segurança. Contate-nos hoje para discutir como podemos apoiar seus objetivos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior