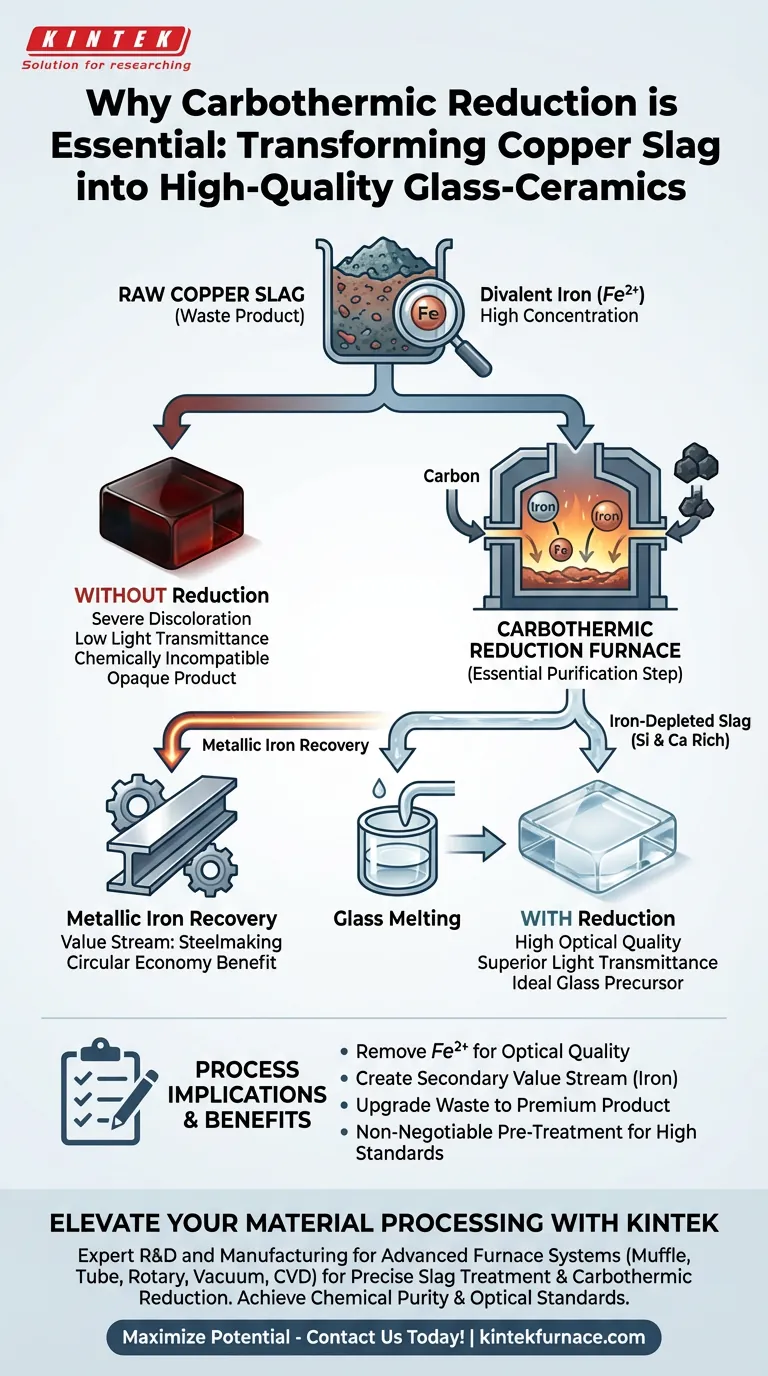

A redução carbotérmica é a etapa essencial de purificação necessária para transformar a escória de cobre de um produto residual em uma matéria-prima viável para vitrocerâmicas. Ao remover quantidades excessivas de ferro divalente ($Fe^{2+}$) antes da fase de fusão, este processo evita descoloração severa e garante que o material final atinja a transmitância de luz e a qualidade óptica necessárias.

A escória de cobre é naturalmente rica em ferro, o que degrada as propriedades ópticas do vidro. A redução carbotérmica resolve isso extraindo o ferro para uso na fabricação de aço, deixando um resíduo purificado, rico em silício e cálcio, que é quimicamente ideal para a fabricação de vitrocerâmicas de alta qualidade.

A Química do Problema: Contaminação por Ferro

O Papel do Ferro Divalente

A escória de cobre contém naturalmente altas concentrações de ferro divalente ($Fe^{2+}$). Embora comum na escória, este componente químico específico é prejudicial para a fabricação de vidro.

Impacto na Qualidade Óptica

A presença de $Fe^{2+}$ causa problemas de coloração severos na matriz de vidro. Isso resulta em uma drástica redução da transmitância de luz, tornando o produto vitrocerâmico final opaco ou fortemente tingido, em vez de claro ou com cor controlada.

A Barreira para Alta Qualidade

Sem a remoção desse ferro, a escória não pode ser usada para aplicações de alto valor. O material não atenderia aos padrões estéticos e funcionais exigidos para vitrocerâmicas comerciais.

A Solução Carbotérmica

Separação por Redução

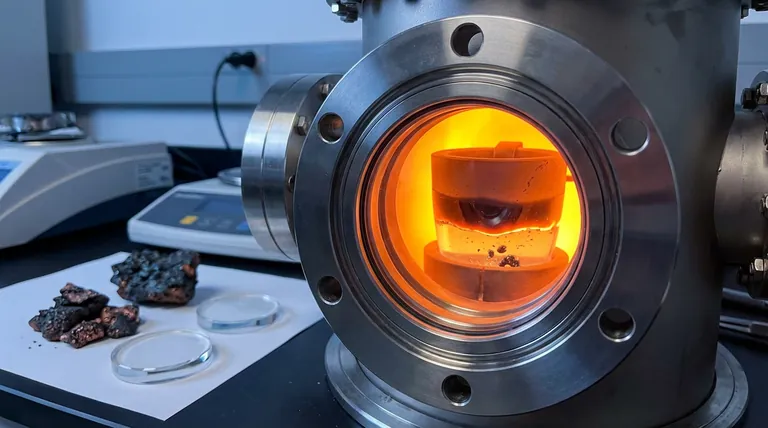

Para resolver o problema do ferro, a escória passa por tratamento em um forno de redução antes do processo final de fusão do vidro. Esta etapa utiliza carbono para reduzir quimicamente os óxidos de ferro, separando o ferro metálico do restante da escória.

Criação de um Fluxo de Valor Secundário

Este processo não apenas remove um contaminante; ele recupera um recurso. O ferro separado é colhido e direcionado para a fabricação de aço, agregando valor econômico ao processo.

O Precursor Ideal

Uma vez removido o ferro, o material restante é conhecido como escória com baixo teor de ferro. Esta substância purificada é rica em silício e cálcio, que são os principais componentes estruturais necessários para produzir vitrocerâmicas de alta qualidade.

Compreendendo as Implicações do Processo

A Necessidade de Pré-Tratamento

É um equívoco comum que a escória industrial possa ser usada "como está" para materiais avançados. Você deve aceitar que a escória de cobre bruta é quimicamente incompatível com a produção de vidro de alta qualidade sem esta etapa intermediária de redução.

Qualidade vs. Complexidade

A implementação de um forno de redução adiciona uma etapa à linha de fabricação. No entanto, esta é a troca inegociável necessária para atualizar um material residual em um produto industrial premium.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor da escória de cobre em sua linha de produção, considere seus objetivos específicos:

- Se o seu foco principal é Qualidade Óptica: Você deve priorizar a etapa de redução carbotérmica para minimizar o ferro divalente ($Fe^{2+}$) e garantir alta transmitância de luz.

- Se o seu foco principal é Economia Circular: Utilize o processo de redução para separar o ferro para a fabricação de aço, criando efetivamente dois fluxos de produtos distintos a partir de uma única fonte de resíduos.

Ao isolar o ferro primeiro, você desbloqueia todo o potencial da escória como uma base rica em silício para materiais avançados.

Tabela Resumo:

| Componente do Processo | Papel/Impacto na Produção de Vitrocerâmica |

|---|---|

| Escória de Cobre Bruta | Rica em $Fe^{2+}$, causa opacidade e descoloração severa |

| Redução Carbotérmica | Etapa essencial de purificação usando carbono para separar o ferro |

| Recuperação de Ferro | Ferro metálico separado é redirecionado para fluxos de valor de fabricação de aço |

| Escória com Baixo Teor de Ferro | Resíduo purificado, rico em silício-cálcio, ideal para vitrocerâmicas |

| Produto Final | Atinge alta transmitância de luz e qualidade óptica superior |

Eleve o Processamento do Seu Material com a KINTEK

Pronto para transformar subprodutos industriais em vitrocerâmicas de alto valor? Com base em P&D e fabricação especializados, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, a Vácuo e CVD, incluindo fornos especializados de alta temperatura, perfeitos para redução carbotérmica e tratamento preciso de escória. Nossas soluções de laboratório personalizáveis são projetadas para ajudá-lo a atingir a pureza química exata e os padrões ópticos que seus projetos exigem.

Maximize a eficiência do seu laboratório e o potencial do material — entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas de processamento!

Guia Visual

Referências

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Flange CF de ultra-alto vácuo Janela de observação de vidro de safira em aço inoxidável

- Janela de observação de vácuo ultra-alto Flange KF Vidro de observação de vidro com alto teor de borosilicato em aço inoxidável 304

- Flange da janela de observação CF de vácuo ultra-alto com visor de vidro com alto teor de borosilicato

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Como um forno elétrico de laboratório apoia o processo de avaliação da temperatura de ignição de catalisadores Pd/Al2O3?

- Como os projetos estruturais e os mecanismos de vedação diferem entre fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório

- Como funciona o sistema de aquecimento de um forno de atmosfera programado? Desvende o Aquecimento de Precisão para o Seu Laboratório

- O que é um forno de atmosfera controlada? Desbloqueie o Processamento Preciso de Materiais com Controle de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as vantagens de um forno de atmosfera controlada em relação aos fornos tubulares? Controle de Processo Superior para Materiais Sensíveis

- Quais são as vantagens técnicas de um Forno Vertical de Zero Reformo? Revolucione a Produção de DRI Verde Hoje

- Por que um forno de alta precisão é essencial para filmes finos de CZTSSe? Prevenir a decomposição de fases e a amorfização