Em essência, um forno de atmosfera controlada é um dispositivo de aquecimento especializado que lhe oferece controle preciso não apenas sobre a temperatura, mas também sobre o ambiente gasoso ao redor do material que está sendo processado. Diferentemente de um forno convencional que aquece objetos em ar ambiente, este sistema utiliza uma câmara hermeticamente selada que pode ser preenchida com gases protetores ou reativos específicos. Esse controle é essencial para aplicações de alto desempenho, onde a exposição ao oxigênio ou a outros elementos do ar comprometeria as propriedades finais do material.

O problema fundamental de aquecer materiais em um forno padrão é que o próprio ar é quimicamente reativo. Um forno de atmosfera controlada resolve isso substituindo o ar por uma mistura de gás cuidadosamente gerenciada, prevenindo reações indesejadas como oxidação e possibilitando modificações de superfície específicas e desejadas.

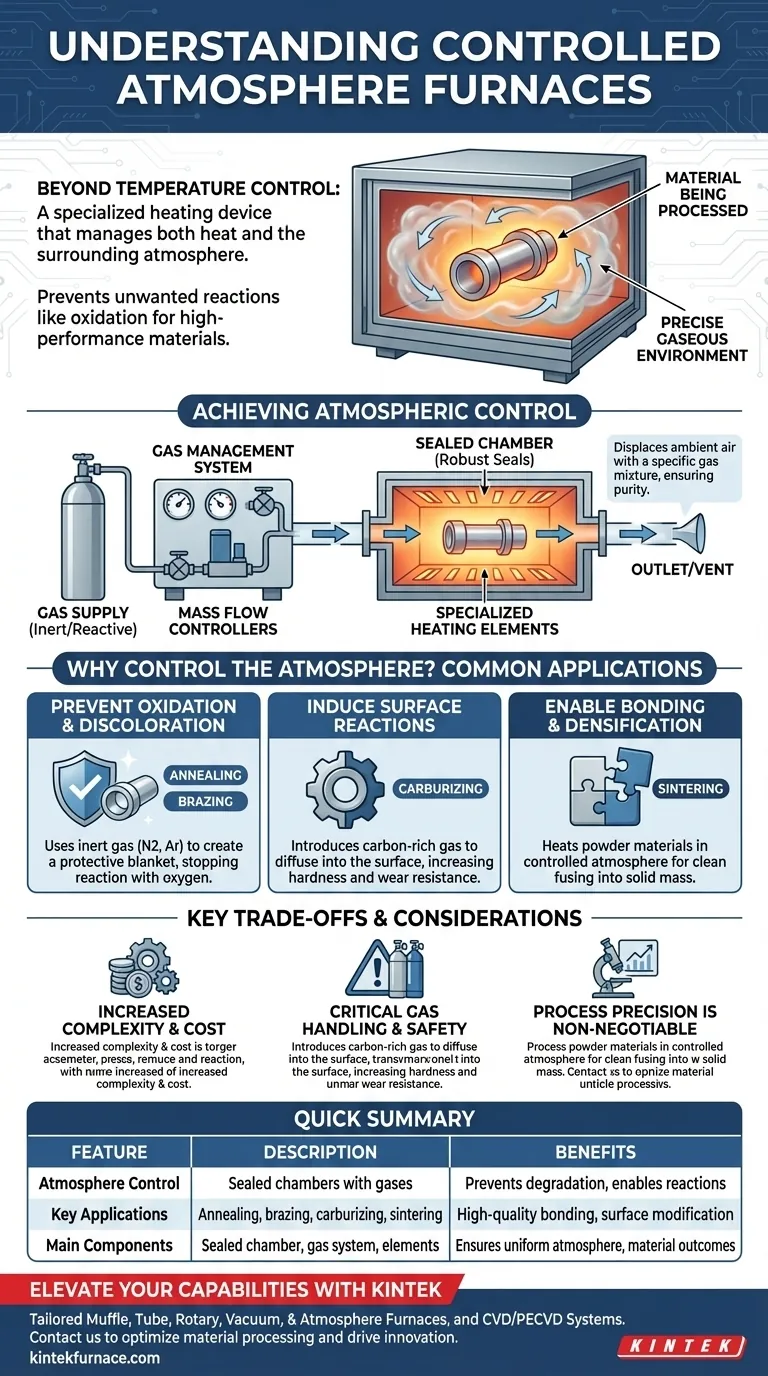

Como um Forno de Atmosfera Controlada Alcança o Controle

Um forno padrão é apenas uma caixa quente. Um forno de atmosfera controlada é um sistema ambiental completo projetado em torno de uma câmara de aquecimento. Sua eficácia vem de vários componentes integrados que trabalham em conjunto.

O Princípio da Pureza Atmosférica

A função central é deslocar o ar ambiente dentro da câmara e substituí-lo por um gás ou mistura gasosa de composição conhecida. Isso é alcançado de uma de duas maneiras: ou purificando a câmara com um alto fluxo do gás desejado, ou primeiro usando uma bomba de vácuo para evacuar o ar antes de reabastecer com o gás de processo.

Componente Chave: A Câmara Selada

Todo o processo depende da integridade da câmara de aquecimento. Esses fornos possuem vedações e gaxetas robustas em todas as portas e aberturas para evitar a entrada de ar externo. Mesmo um pequeno vazamento pode introduzir oxigênio e contaminar o processo, frustrando o propósito do forno.

Componente Chave: O Sistema de Gerenciamento de Gás

Este sistema é o coração do controle atmosférico. Ele inclui entradas para um ou mais gases de processo e uma saída ou ventilação. Sistemas sofisticados usam controladores de fluxo mássico para regular com precisão o volume e a mistura de gases que entram na câmara, garantindo uma atmosfera consistente e uniforme ao redor das peças.

Componente Chave: Elementos de Aquecimento Especializados

Os elementos de aquecimento devem ser escolhidos cuidadosamente para resistir tanto às altas temperaturas quanto ao ambiente químico. Certos gases de processo podem degradar ou reagir com elementos de aquecimento padrão, levando a falhas prematuras e contaminação da atmosfera do forno.

Por Que Controlar a Atmosfera? Aplicações Comuns

Controlar a atmosfera não é um exercício acadêmico; é um requisito para alcançar resultados de materiais específicos que são impossíveis ao ar livre. O gás escolhido pode ser protetor (inerte) ou reativo.

Para Prevenir Oxidação e Descoloração

Para processos como recozimento (annealing) ou brasagem (brazing), o objetivo é aquecer um metal sem que ele oxide, o que o enfraqueceria ou impediria uma ligação limpa. Um gás inerte como nitrogênio ou argônio é usado para criar um "cobertor" protetor, mantendo o oxigênio afastado da superfície quente do metal.

Para Induzir uma Reação Química Específica

Em outros casos, o objetivo é alterar intencionalmente a química da superfície do material. Durante a cementação (carburizing), um gás rico em carbono é introduzido no forno. Em altas temperaturas, átomos de carbono se difundem na superfície das peças de aço, criando uma camada externa dura e resistente ao desgaste.

Para Possibilitar a Ligação e a Densificação de Materiais

A sinterização é um processo que transforma pós metálicos ou cerâmicos em uma massa sólida aquecendo-os abaixo de seu ponto de fusão. A presença de oxigênio criaria camadas de óxido nas partículas do pó, impedindo que elas se ligassem eficazmente. Uma atmosfera controlada garante que as partículas estejam limpas e possam se fundir adequadamente.

Entendendo as Compensações e Considerações

Embora potentes, esses fornos introduzem complexidade e exigem operação cuidadosa. Entender as compensações é fundamental para usá-los com sucesso.

Complexidade e Custo Aumentados

A câmara selada, a canalização de entrega de gás e os sistemas de segurança tornam esses fornos significativamente mais complexos e caros do que seus equivalentes convencionais em atmosfera de ar. A manutenção de vedações e sistemas de controle de gás também é mais exigente.

Manuseio Crítico de Gás e Segurança

Trabalhar com gases introduz riscos inerentes. Gases inertes como o nitrogênio podem representar risco de asfixia em áreas mal ventiladas. Gases reativos como hidrogênio ou amônia podem ser inflamáveis ou tóxicos. Portanto, esses fornos devem ser equipados com intertravamentos de segurança avançados, detectores de vazamento e ventilação de emergência.

A Precisão do Processo Não é Negociável

O sucesso de um processo depende da manutenção da composição atmosférica precisa e do perfil de temperatura. Isso requer um desenvolvimento cuidadoso do processo, monitoramento preciso e qualidade de gás consistente. Qualquer desvio pode levar ao descarte de peças.

Quando um Forno a Vácuo é Mais Adequado

Um forno de atmosfera controlada é ideal para processos que exigem um ambiente gasoso específico em pressão atmosférica ou próxima dela. Se o seu processo exigir a remoção de todos os gases para uma pressão extremamente baixa (um vácuo profundo), então um forno a vácuo dedicado é a ferramenta apropriada.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de processamento térmico correto depende inteiramente do resultado desejado para o seu material.

- Se seu foco principal é prevenir oxidação ou descoloração: Sua necessidade principal é um forno que possa manter uma pressão positiva de um gás inerte puro como argônio ou nitrogênio.

- Se seu foco principal é modificar a química da superfície de um material: Você precisa de um sistema projetado especificamente para manusear com segurança gases reativos e fornecer fluxo uniforme para resultados consistentes.

- Se seu foco principal é simplesmente aquecer um material sem sensibilidade atmosférica: Um forno a ar padrão e menos complexo é a solução mais prática e econômica.

Ao entender a interação fundamental entre calor e atmosfera, você pode selecionar a ferramenta precisa necessária para alcançar seus resultados materiais desejados.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle de Atmosfera | Usa câmaras seladas com gases inertes ou reativos para prevenir oxidação ou induzir reações específicas. |

| Aplicações Principais | Recozimento, brasagem, cementação e sinterização para metais e cerâmicas. |

| Componentes Principais | Câmara selada, sistema de gerenciamento de gás, elementos de aquecimento especializados. |

| Benefícios | Previne a degradação do material, possibilita modificações de superfície e garante ligação de alta qualidade. |

Eleve as capacidades do seu laboratório com os fornos de atmosfera controlada avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções personalizadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem otimizar seu processamento de materiais e impulsionar a inovação em sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior