Em sua essência, o sistema de aquecimento em um forno de atmosfera programada utiliza elementos de aquecimento elétricos especializados para gerar calor. Um sistema de controle sofisticado monitora continuamente a temperatura interna e ajusta precisamente a energia fornecida a esses elementos, garantindo que a carga de trabalho siga um perfil de temperatura predefinido dentro de um ambiente gasoso rigorosamente gerenciado.

O desafio não é simplesmente gerar calor, mas fazê-lo com extrema precisão dentro de uma atmosfera química controlada, muitas vezes reativa. Portanto, o sistema de aquecimento não pode ser visto isoladamente; ele é uma parte integrada da arquitetura de atmosfera, controle e segurança do forno.

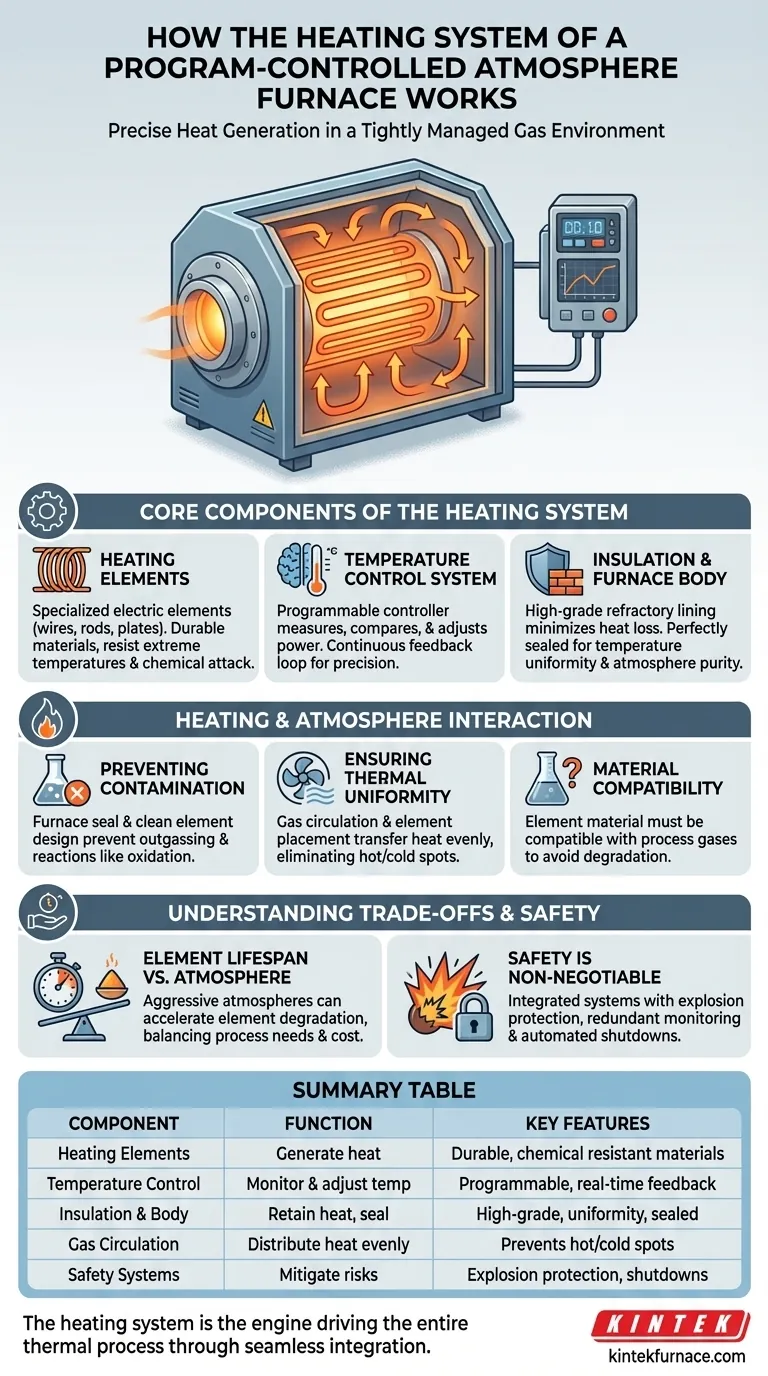

Os Componentes Essenciais do Sistema de Aquecimento

A capacidade de um forno desempenhar sua função de forma confiável depende da sinergia entre três componentes chave relacionados ao aquecimento.

Os Elementos de Aquecimento

O trabalho real de geração de calor é feito por elementos de aquecimento elétricos, frequentemente na forma de fios, hastes ou placas. Estes não são aquecedores comuns; são fabricados a partir de materiais duráveis projetados para suportar temperaturas extremas e resistir ao ataque químico da atmosfera de processo específica dentro do forno.

O Sistema de Controle de Temperatura

Este é o cérebro da operação. Um sensor, como um termopar, mede a temperatura dentro do forno em tempo real. Esses dados são alimentados a um controlador programável, que compara a temperatura real com o ponto de ajuste desejado no programa e ajusta constantemente a energia elétrica enviada aos elementos de aquecimento para corrigir qualquer desvio. Isso cria um ciclo de feedback contínuo para controle preciso.

O Isolamento e o Corpo do Forno

A câmara do forno é revestida com materiais refratários e isolantes de alta qualidade. Este isolamento térmico é crítico para minimizar a perda de calor, garantir a uniformidade da temperatura em toda a carga de trabalho e melhorar a eficiência energética. O corpo do forno também deve ser perfeitamente selado para evitar que o ambiente externo contamine a atmosfera interna.

Como o Aquecimento Interage com a Atmosfera do Forno

Em um forno de atmosfera, o sistema de aquecimento não opera no vácuo ou em ar simples. Ele deve funcionar em perfeita harmonia com o ambiente gasoso cuidadosamente gerenciado.

Prevenção de Contaminação

O principal objetivo de um forno de atmosfera é prevenir reações indesejadas, como a oxidação. A vedação hermética do forno é a primeira linha de defesa. O sistema de aquecimento apoia isso sendo projetado para operar de forma limpa, sem desgaseificação ou introdução de contaminantes que comprometeriam a atmosfera controlada.

Garantindo a Uniformidade Térmica

A qualidade consistente do produto exige que cada parte da carga de trabalho experimente o mesmo ciclo térmico. A colocação dos elementos de aquecimento e o design do sistema de circulação de gás devem trabalhar em conjunto. O fluxo de gás ajuda a transferir o calor uniformemente por toda a câmara, eliminando pontos quentes ou frios que poderiam levar a resultados inconsistentes.

Compatibilidade de Materiais

O material dos elementos de aquecimento deve ser quimicamente compatível com os gases de processo que estão sendo utilizados. Por exemplo, um elemento de aquecimento que funciona perfeitamente em uma atmosfera inerte de nitrogênio pode degradar rapidamente em uma atmosfera rica em carbono ou hidrogênio. Esta seleção é uma consideração crítica de design.

Compreendendo as Trocas e a Segurança

Operar um sistema de alta temperatura com gases especializados envolve desafios inerentes e exige foco na segurança.

Vida Útil do Elemento vs. Atmosfera

Mesmo os elementos de aquecimento mais robustos têm uma vida útil finita. Atmosferas agressivas ou flutuantes podem acelerar sua degradação. Isso cria uma troca entre o processo químico desejado e o custo operacional e o cronograma de manutenção dos elementos de aquecimento.

Processamento em Batelada vs. Contínuo

O design do sistema de aquecimento difere para fornos em batelada, onde uma única carga é aquecida e resfriada, versus fornos contínuos, onde o material se move constantemente por diferentes zonas de temperatura. Os sistemas em batelada exigem controles que possam gerenciar mudanças rápidas de temperatura, enquanto os sistemas contínuos precisam de calor estável e consistente em cada zona.

A Segurança é Inegociável

Muitas atmosferas controladas utilizam gases inflamáveis ou perigosos. O sistema de aquecimento é uma fonte potencial de ignição, tornando sua integração com o sistema de segurança primordial. Isso inclui dispositivos de proteção contra explosão, monitoramento de temperatura redundante e procedimentos de desligamento automatizado que são ativados se o fluxo de gás ou a temperatura desviarem dos limites de segurança.

Aplicando Isso ao Seu Processo

Seus objetivos específicos determinarão quais aspectos do sistema de aquecimento são mais críticos para você focar.

- Se seu foco principal é a repetibilidade do processo: A precisão do sistema de controle de temperatura e o design para uniformidade térmica são suas considerações mais importantes.

- Se seu foco principal é trabalhar com atmosferas reativas: Preste a máxima atenção à compatibilidade dos materiais dos elementos de aquecimento e à integridade das vedações do forno.

- Se seu foco principal é a produção de alto volume: A eficiência e durabilidade do sistema de aquecimento zonado de um forno contínuo serão a chave para o seu sucesso operacional.

- Se seu foco principal é a segurança operacional: Certifique-se de que o forno possui um sistema de segurança totalmente integrado que liga os controles de aquecimento diretamente ao hardware de gerenciamento e monitoramento de gás.

Em última análise, o sistema de aquecimento é o motor que impulsiona todo o processo térmico, e seu sucesso operacional depende de sua integração perfeita com os outros sistemas críticos do forno.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Elementos de Aquecimento | Gerar calor | Materiais duráveis, resistentes ao ataque químico |

| Sistema de Controle de Temperatura | Monitorar e ajustar a temperatura | Controlador programável, feedback em tempo real |

| Isolamento e Corpo do Forno | Reter calor e vedar a atmosfera | Refratário de alta qualidade, garante uniformidade |

| Sistema de Circulação de Gás | Distribuir o calor uniformemente | Previne pontos quentes/frios, suporta controle da atmosfera |

| Sistemas de Segurança | Mitigar riscos | Proteção contra explosão, desligamentos automáticos |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão e segurança? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja seu foco principal a repetibilidade do processo, atmosferas reativas, produção de alto volume ou segurança operacional, nossos fornos oferecem desempenho confiável. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material