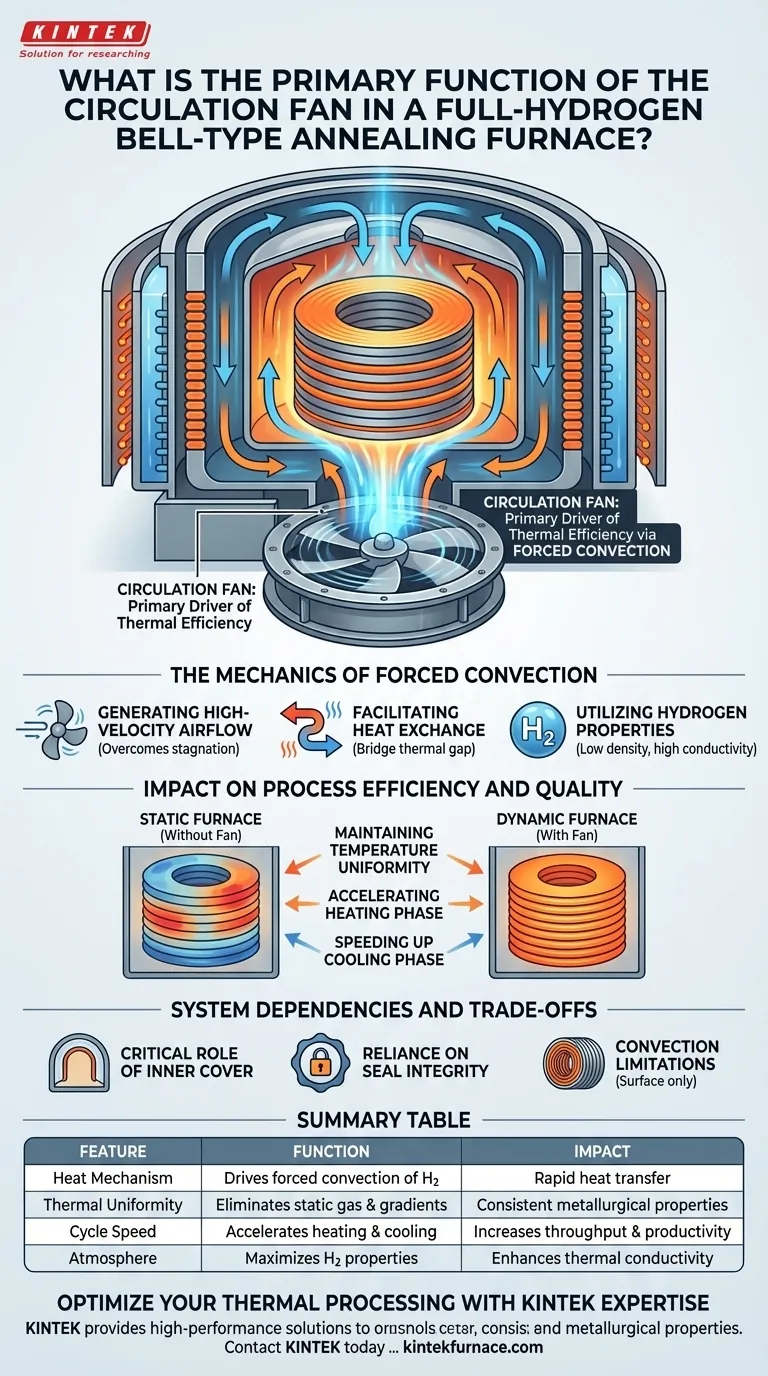

O ventilador de circulação é o principal motor da eficiência térmica em um forno de recozimento tipo sino de hidrogênio integral. Sua função específica é forçar a circulação de alta velocidade de gases protetores, como hidrogênio de alta pureza, criando um ambiente dinâmico dentro da cobertura interna selada. Esse movimento gera convecção forçada, que é o mecanismo crítico para transferir calor de forma rápida e uniforme entre a fonte de calor e as bobinas de aço.

Ao transformar a atmosfera protetora de um gás estático em um meio térmico dinâmico, o ventilador de circulação elimina gradientes de temperatura e reduz significativamente os tempos de ciclo para aquecimento e resfriamento.

A Mecânica da Convecção Forçada

Geração de Fluxo de Ar de Alta Velocidade

O ventilador opera impulsionando mecanicamente o gás protetor — tipicamente hidrogênio de alta pureza — em altas velocidades. Isso supera a tendência natural dos gases de estagnar, que de outra forma atuariam como isolantes térmicos.

Facilitação da Troca de Calor

O papel central dessa circulação é preencher a lacuna térmica entre a fonte de calor e a carga de trabalho. O ventilador move o gás aquecido da superfície da cobertura interna diretamente para as bobinas de aço, garantindo uma transferência de energia eficiente.

Utilização das Propriedades do Hidrogênio

O hidrogênio é escolhido por sua baixa densidade e alta condutividade térmica. O ventilador explora essas propriedades, movendo o gás rapidamente para maximizar a taxa na qual o calor é absorvido ou dissipado pelo metal.

Impacto na Eficiência e Qualidade do Processo

Manutenção da Uniformidade de Temperatura

Um forno estático inevitavelmente desenvolve pontos quentes e frios. O ventilador de circulação garante um campo de temperatura uniforme em todo o forno, garantindo que cada parte da bobina de aço receba exatamente o mesmo tratamento térmico.

Aceleração da Fase de Aquecimento

Através da convecção forçada, o sistema leva as bobinas de aço à temperatura de imersão necessária muito mais rapidamente do que apenas a radiação conseguiria. Isso se traduz diretamente em maior rendimento e produtividade.

Aceleração da Fase de Resfriamento

O ventilador é igualmente crítico após o tempo de imersão ser concluído. Ele remove ativamente o calor das bobinas quentes para as paredes da cobertura interna, onde métodos de resfriamento externos (ar ou spray de água) dissipam a energia.

Dependências do Sistema e Compromissos

O Papel Crítico da Cobertura Interna

O ventilador não opera isoladamente; ele funciona dentro dos limites estritos da cobertura interna. Conforme observado em seu contexto suplementar, essa cobertura atua como uma barreira física e um intermediário de transferência de calor.

Dependência da Integridade da Vedação

Como o ventilador circula a atmosfera em altas velocidades, a integridade da vedação da cobertura interna é primordial. Se a vedação falhar, o ventilador circulará efetivamente contaminantes, destruindo o ambiente de alta redução necessário para o recozimento limpo.

Limitações da Convecção

Embora o ventilador maximize a transferência de calor externa, ele não consegue forçar o gás entre as camadas apertadas de uma bobina de aço. O calor ainda deve conduzir através do próprio metal, o que significa que o ventilador maximiza a exposição da superfície, mas não consegue superar o enrolamento ou empilhamento inadequado da bobina.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho do seu forno de recozimento, você deve ver o ventilador de circulação como o coração do ciclo térmico.

- Se o seu foco principal é aumentar o rendimento: Priorize ventiladores de alto desempenho que possam maximizar a velocidade de convecção para encurtar os tempos de rampa de aquecimento e resfriamento.

- Se o seu foco principal é a consistência metalúrgica: Garanta que a operação do seu ventilador seja calibrada para manter a uniformidade térmica perfeita, eliminando o risco de propriedades mecânicas desiguais no aço.

O ventilador de circulação transforma a atmosfera protetora de um escudo químico passivo em uma ferramenta ativa e de alta velocidade para gerenciamento térmico preciso.

Tabela Resumo:

| Característica | Função do Ventilador de Circulação | Impacto no Processo |

|---|---|---|

| Mecanismo de Calor | Impulsiona a convecção forçada de gás hidrogênio | Transferência rápida de calor entre fonte e bobinas |

| Uniformidade Térmica | Elimina gás estático e gradientes de temperatura | Garante propriedades metalúrgicas consistentes |

| Velocidade do Ciclo | Acelera as fases de aquecimento e resfriamento | Aumenta o rendimento e a produtividade do forno |

| Atmosfera | Maximiza as propriedades do hidrogênio de alta pureza | Melhora a condutividade térmica e o acabamento superficial |

Otimize Seu Processamento Térmico com a Expertise da KINTEK

Não deixe que a transferência de calor ineficiente limite sua produtividade. A KINTEK fornece soluções de alta temperatura de alto desempenho apoiadas por P&D e fabricação especializadas. Nossos sistemas, incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD, são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e industriais.

Seja para melhorar a uniformidade da temperatura ou acelerar os ciclos de resfriamento, nossos engenheiros estão prontos para ajudá-lo a obter resultados superiores. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizadas e veja como nossa tecnologia térmica avançada pode impulsionar seu próximo projeto.

Guia Visual

Referências

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como a atmosfera do forno protege os materiais contra reações superficiais? Tratamento Térmico Controlado Mestre

- Qual é a aplicação do forno de atmosfera de recozimento tipo caixa na fabricação de autopeças? Aumentar o Desempenho e a Eficiência

- Como uma atmosfera endotérmica difere de uma exotérmica e quais são suas aplicações? Descubra as principais diferenças e usos

- Como funciona o sistema de controle de temperatura em fornos de recozimento tipo caixa? Alcance o gerenciamento térmico preciso

- Qual papel um forno de recozimento de alta temperatura desempenha na produção de sensores de pressão de alumínio-silício?

- Quais são os campos de aplicação típicos para fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório

- Quais são as aplicações dos fornos de atmosfera na fabricação de células solares? Aumente a Eficiência com Processamento Térmico Controlado

- Por que o gás argônio é usado para experimentos com a liga 800HT? Proteja a Integridade do Material com Controle de Atmosfera Inerte