Na fabricação de células solares, os fornos de atmosfera são essenciais para a fabricação dos componentes centrais da célula por meio de processos de alta temperatura, como deposição, recozimento e sinterização. Ao controlar com precisão o ambiente gasoso durante o aquecimento, esses fornos permitem a criação de camadas semicondutoras estruturalmente perfeitas e de alta pureza, o que é fundamental para alcançar alta eficiência de conversão de energia.

O objetivo final na produção de células solares é maximizar a conversão da luz solar em eletricidade. Os fornos de atmosfera são a ferramenta crítica para isso, fornecendo o ambiente térmico controlado necessário para manipular as propriedades do material em nível atômico, remover defeitos e construir a estrutura em camadas que faz uma célula fotovoltaica funcionar.

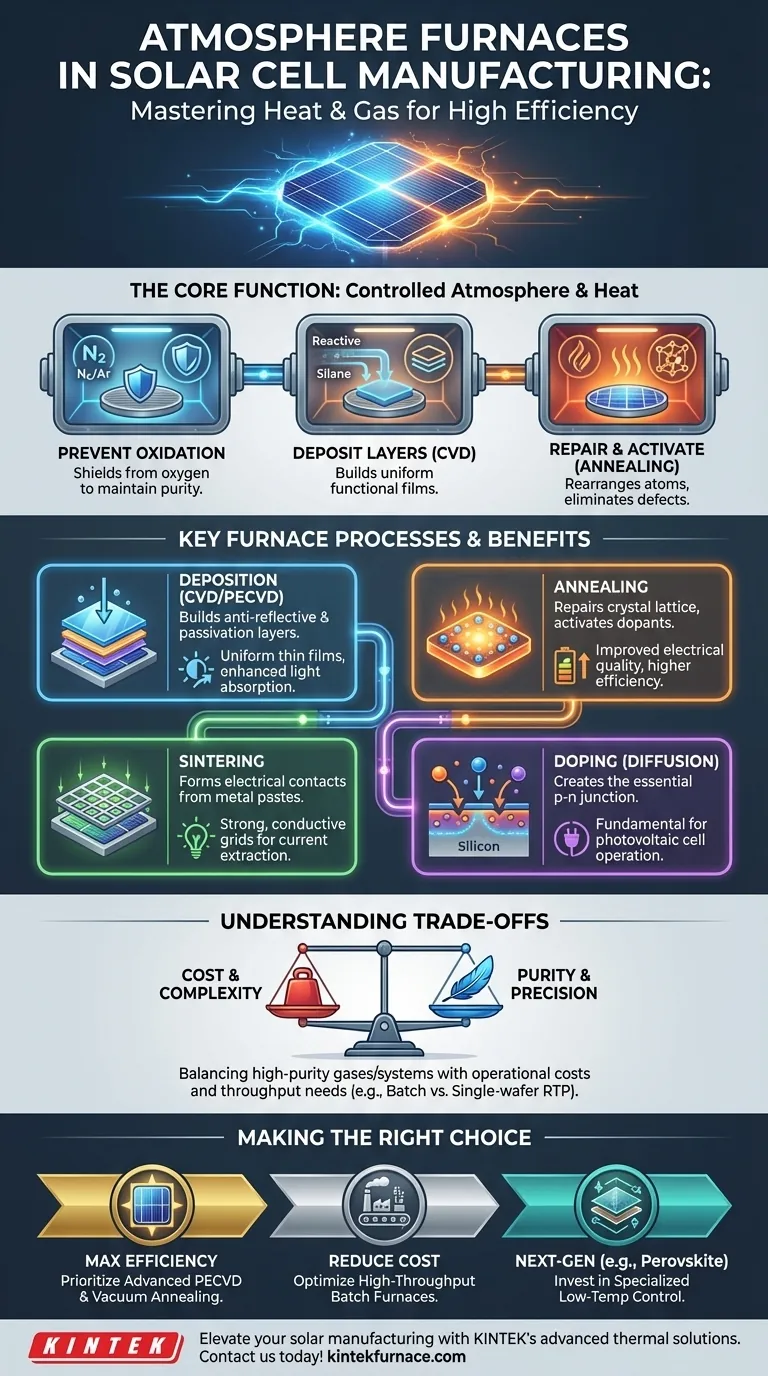

A Função Principal: Por Que Controlar a Atmosfera?

O desempenho de uma célula solar é ditado pela pureza e estrutura de suas camadas semicondutoras. Os fornos de atmosfera fornecem o ambiente meticulosamente controlado necessário para alcançar essas propriedades durante as etapas de fabricação de alta temperatura.

Para Prevenir Reações Indesejadas

A maioria dos processos de alta temperatura na fabricação solar, especialmente aqueles que envolvem silício, deve ser protegida do oxigênio. A exposição descontrolada causaria oxidação, formando uma camada isolante de dióxido de silício que degrada severamente o desempenho elétrico da célula.

Fornos preenchidos com um gás inerte, como nitrogênio ou argônio, deslocam o oxigênio e criam um ambiente neutro, protegendo a integridade da superfície do wafer.

Para Depositar Camadas Funcionais

Atmosferas controladas também são usadas para construir ativamente a célula solar. Processos como a Deposição Química de Vapor (CVD) introduzem gases reativos específicos no forno.

Em altas temperaturas, esses gases (por exemplo, silano para deposição de silício) decompõem-se e depositam uma película fina e uniforme sobre o wafer de silício. É assim que camadas críticas, como o silício amorfo absorvedor de luz ou revestimentos antirreflexo, são criadas.

Para Reparar e Ativar Materiais

O tratamento térmico, conhecido como recozimento (annealing), é usado para reparar danos na rede cristalina do silício causados por etapas anteriores de fabricação, como a implantação iônica.

Aquecer o wafer em vácuo ou gás inerte permite que os átomos se reorganizem em uma estrutura cristalina mais perfeita. Este processo elimina defeitos que aprisionam portadores de carga e também é usado para "ativar" eletricamente os dopantes que formam a junção p-n essencial.

Principais Processos de Forno na Fabricação de Células Solares

Diferentes tipos de fornos de atmosfera são empregados para tarefas específicas, cada um contribuindo para a eficiência final e estabilidade da célula solar.

Deposição (CVD e PECVD)

Este é o processo de construir a célula solar camada por camada. A Deposição Química de Vapor Assistida por Plasma (PECVD) é uma variante crucial de baixa temperatura usada para células de filme fino.

Estes fornos são usados para depositar camadas como silício amorfo (a principal camada absorvedora de luz) e nitreto de silício, que serve tanto como camada de passivação protetora quanto como revestimento antirreflexo para maximizar a absorção de luz.

Recozimento (Annealing)

Depois que as camadas são depositadas ou dopadas, o wafer passa por recozimento para melhorar sua qualidade elétrica e óptica. Os fornos de recozimento a vácuo são particularmente eficazes nisso.

Ao aquecer os wafers em alto vácuo, impurezas são removidas e defeitos cristalinos são reparados, melhorando diretamente a eficiência de conversão e a estabilidade a longo prazo da célula.

Sinterização

Uma vez que a estrutura semicondutora esteja completa, pastas metálicas (geralmente prata) são serigrafadas na célula para formar os contatos elétricos que extraem a corrente.

A célula é então passada por um forno de sinterização. O ciclo controlado de alta temperatura queima os aglutinantes orgânicos na pasta e funde as partículas metálicas em uma grade sólida e altamente condutora.

Dopagem (Difusão)

Para criar a junção p-n — o motor da célula solar — impurezas (dopantes) devem ser introduzidas no silício. Isso é frequentemente feito em um forno de difusão.

Os wafers são aquecidos na presença de um gás dopante, o que permite que os átomos dopantes se difundam por uma curta distância na superfície do silício, criando as regiões positiva e negativa necessárias.

Compreendendo as Compensações (Trade-offs)

Embora essenciais, a escolha e operação dos fornos de atmosfera envolvem o equilíbrio entre prioridades concorrentes de desempenho, custo e complexidade.

Custo vs. Pureza

Alcançar um ambiente de alta pureza é caro. Gases de processo de alta pureza e os robustos sistemas de vácuo necessários para recozimento e deposição representam um custo de capital e operacional significativo. Os fabricantes devem equilibrar os ganhos de eficiência de um processo mais puro em relação à despesa adicional.

Rendimento vs. Precisão

O projeto do forno afeta a velocidade de produção. Fornos em lote (batch furnaces) podem processar centenas de wafers de uma vez, oferecendo alto rendimento, ideal para processos como difusão e sinterização. No entanto, eles podem sofrer pequenas variações de temperatura em todo o lote.

Em contraste, os sistemas de processamento térmico rápido de wafer único (RTP) oferecem uniformidade e controle de temperatura superiores, mas têm um rendimento muito menor, tornando-os adequados para as etapas de recozimento mais críticas.

Complexidade do Processo e Segurança

Processos como CVD envolvem gases altamente tóxicos, inflamáveis ou corrosivos. O manuseio desses materiais requer sistemas complexos de fornecimento de gás, mitigação de exaustão e protocolos de segurança rigorosos, adicionando outra camada de complexidade à instalação de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de forno específico que você prioriza depende inteiramente do seu objetivo principal, seja ele expandir os limites da eficiência ou otimizar para produção em massa.

- Se seu foco principal é maximizar a eficiência da célula: Priorize PECVD avançado para camadas antirreflexo e de passivação superiores, combinadas com recozimento a vácuo elevado para aperfeiçoar a qualidade do cristal.

- Se seu foco principal é reduzir o custo de fabricação: Otimize fornos em lote de alto rendimento para difusão e sinterização, e explore a CVD a pressão atmosférica (APCVD) como uma alternativa de menor custo para certas camadas.

- Se seu foco principal é desenvolver células de próxima geração (por exemplo, Perovskita, CIGS): Invista em fornos altamente especializados e de temperatura mais baixa com controle atmosférico preciso para processar esses materiais termicamente sensíveis sem degradá-los.

Em última análise, dominar o processamento térmico em atmosferas controladas não é apenas uma etapa de fabricação; é fundamental para o avanço da potência e da acessibilidade da tecnologia solar.

Tabela de Resumo:

| Processo | Propósito | Principais Benefícios |

|---|---|---|

| Deposição (CVD/PECVD) | Construir camadas funcionais como revestimentos antirreflexo | Filmes finos uniformes, absorção de luz aprimorada |

| Recozimento | Reparar defeitos cristalinos e ativar dopantes | Qualidade elétrica aprimorada, maior eficiência |

| Sinterização | Formar contatos elétricos a partir de pastas metálicas | Grades fortes e condutoras para extração de corrente |

| Dopagem (Difusão) | Criar junções p-n pela introdução de impurezas | Essencial para a operação da célula fotovoltaica |

Pronto para elevar sua fabricação de células solares com soluções térmicas de precisão controlada? Contate a KINTEK hoje para discutir como nossos fornos avançados de alta temperatura — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — podem ser personalizados para atender às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, ajudamos os laboratórios a alcançar eficiência, pureza e custo-benefício superiores em processos como deposição, recozimento e sinterização. Vamos inovar juntos para um futuro solar mais brilhante!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior