Em sua essência, uma atmosfera endotérmica é uma mistura gasosa criada através de uma reação que requer uma fonte de calor externa, enquanto uma atmosfera exotérmica é gerada a partir de uma reação que libera seu próprio calor. Essa diferença fundamental na geração dita sua composição e, consequentemente, seu uso em processos metalúrgicos de tratamento térmico.

A escolha entre uma atmosfera endotérmica e exotérmica se resume ao seu objetivo. Use gás endotérmico quando precisar controlar ativamente a química da superfície de um metal, como adicionar carbono. Use gás exotérmico quando precisar simplesmente de uma manta protetora econômica para evitar a oxidação.

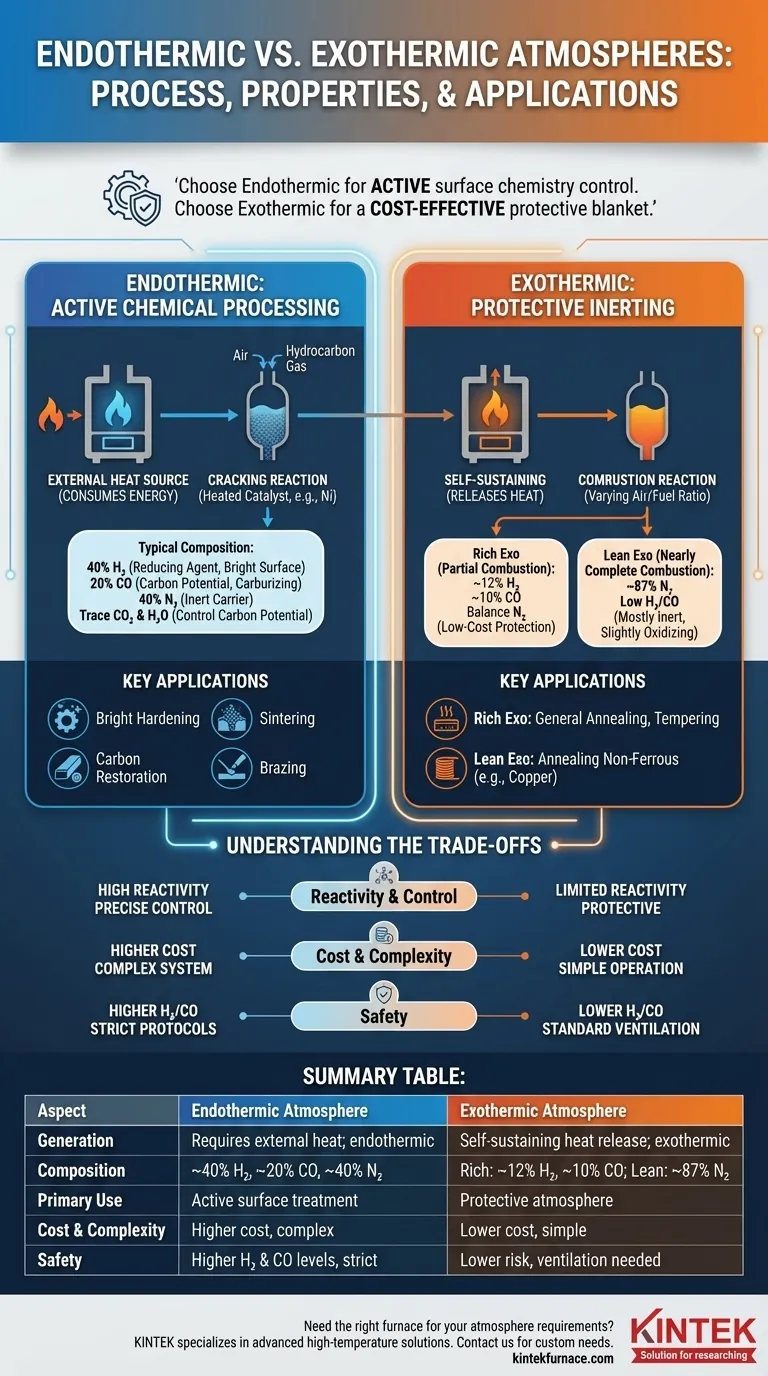

Atmosferas Endotérmicas: Processamento Químico Ativo

As atmosferas endotérmicas são altamente reativas e são consideradas o carro-chefe para tratamentos térmicos que envolvem a alteração das propriedades superficiais do aço.

Como é Feita: A Reação de Cracking

Uma atmosfera endotérmica é produzida em um gerador onde uma mistura precisa e pobre de ar e um gás de hidrocarboneto (como gás natural ou metano) é passada sobre um catalisador aquecido, tipicamente níquel.

Este processo é endotérmico, o que significa que consome energia. O calor externo é necessário para "quebrar" as moléculas de hidrocarboneto, reformando-as no gás de saída desejado.

Composição Típica e Seu Papel

A mistura gasosa resultante é um poderoso agente para controlar superfícies metálicas. Uma composição padrão é aproximadamente:

- 40% Hidrogênio (H₂): Um forte agente redutor que remove ativamente o oxigênio, evitando a formação de carepa e criando um acabamento de superfície brilhante.

- 20% Monóxido de Carbono (CO): Fornece o potencial de carbono necessário para cementação ou para evitar a descarbonetação em aços.

- 40% Nitrogênio (N₂): Serve como um gás inerte transportador, compondo o balanço da atmosfera.

- Traços de Dióxido de Carbono (CO₂) e Água (H₂O): Estes são cuidadosamente controlados, pois influenciam o potencial de carbono geral do gás.

Principais Aplicações

O alto teor de H₂ e CO torna o gás endotérmico ideal para processos onde a metalurgia da superfície é crítica.

- Endurecimento Brilhante: Endurecimento do aço sem criar óxidos superficiais, resultando em uma peça limpa e brilhante.

- Sinterização: Ligação de partículas de metal em pó em altas temperaturas, exigindo uma atmosfera redutora para garantir a fusão adequada.

- Restauração de Carbono: Reintrodução de carbono na superfície de uma peça de aço que foi esgotada durante o processamento anterior.

- Brasagem: Junção de metais com um material de enchimento, onde a atmosfera redutora garante superfícies limpas para uma ligação forte.

Atmosferas Exotérmicas: Inertização Protetora

As atmosferas exotérmicas são geradas através de um processo de combustão mais simples e são usadas principalmente para proteção, em vez de tratamento ativo da superfície.

Como é Feita: A Reação de Combustão

Uma atmosfera exotérmica é criada queimando um gás de hidrocarboneto com mais ar do que em um gerador endotérmico. Este processo é exotérmico, o que significa que libera calor e é autossustentável uma vez iniciado.

O nível de combustão – rico ou pobre – determina a composição final e as propriedades do gás.

Rico vs. Pobre: Um Espectro de Proteção

Existem dois tipos principais de atmosferas exotérmicas.

- Exotérmica Rica: Produzida com combustão parcial. Contém alguns elementos redutores (~12% H₂, ~10% CO), mas é menos potente que o gás endotérmico. É uma excelente manta protetora de baixo custo.

- Exotérmica Pobre: Produzida com combustão quase completa. É principalmente nitrogênio (~87% N₂) com níveis muito baixos de H₂ e CO. É amplamente inerte, mas pode ser ligeiramente oxidante devido ao seu maior teor de CO₂.

Principais Aplicações

As aplicações de gás exotérmico são escolhidas com base no nível de proteção necessário.

- Exo Rico: Usado para recozimento, têmpera e brasagem de aços de baixo carbono de uso geral, onde o risco de descarbonetação é mínimo.

- Exo Pobre: Usado principalmente para recozimento de metais não ferrosos como cobre, onde uma atmosfera altamente redutora não é necessária e uma ligeira oxidação é aceitável ou até desejada para o acabamento da superfície.

Compreendendo as Compensações

A escolha da atmosfera correta exige a compreensão das consequências diretas de sua composição e método de geração.

Reatividade e Controle do Processo

O gás endotérmico é altamente reativo. Seu potencial de carbono pode ser precisamente controlado, tornando-o essencial para processos que modificam o teor de carbono da superfície do aço.

O gás exotérmico é principalmente protetor. Ele evita a oxidação grosseira, mas tem capacidade limitada de controlar a química da superfície, sendo o exo rico levemente redutor e o exo pobre quase inerte.

Custo e Complexidade

Geradores endotérmicos são mais complexos e caros. Eles requerem uma fonte de calor externa, um leito catalítico que precisa de manutenção e controles precisos da proporção de gás para funcionar corretamente.

Geradores exotérmicos são mais simples, robustos e menos caros de operar, pois a reação gera seu próprio calor.

Considerações de Segurança

Ambas as atmosferas contêm Hidrogênio (H₂) inflamável e Monóxido de Carbono (CO) tóxico. No entanto, as concentrações significativamente mais altas no gás endotérmico (40% H₂, 20% CO) exigem protocolos de segurança, ventilação e monitoramento mais rigorosos em comparação com as atmosferas exotérmicas.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção depende inteiramente do resultado metalúrgico que você precisa alcançar.

- Se o seu foco principal é adicionar carbono ou prevenir ativamente sua perda (endurecimento, cementação): Uma atmosfera endotérmica é a única escolha adequada devido ao seu potencial de carbono controlável.

- Se o seu foco principal é a prevenção econômica da oxidação para aços não críticos: Uma atmosfera exotérmica rica oferece excelente proteção para processos como recozimento geral ou têmpera.

- Se o seu foco principal é o tratamento de metais não ferrosos como cobre ou a necessidade de uma manta principalmente inerte: Uma atmosfera exotérmica pobre é a opção correta e mais econômica.

Em última análise, compreender o propósito químico fundamental de cada gás permite que você selecione a ferramenta precisa para sua aplicação de tratamento térmico.

Tabela Resumo:

| Aspecto | Atmosfera Endotérmica | Atmosfera Exotérmica |

|---|---|---|

| Geração | Requer calor externo; reação endotérmica | Liberação de calor autossustentável; reação exotérmica |

| Composição Típica | ~40% H₂, ~20% CO, ~40% N₂, traços de CO₂/H₂O | Rica: ~12% H₂, ~10% CO, balanço N₂; Pobre: ~87% N₂, baixos níveis de H₂/CO |

| Uso Primário | Tratamento ativo de superfície (ex: cementação, endurecimento brilhante) | Atmosfera protetora (ex: recozimento, prevenção de oxidação) |

| Custo & Complexidade | Custo mais alto, mais complexa com catalisador e controles | Custo mais baixo, operação mais simples e robusta |

| Segurança | Níveis mais altos de H₂ e CO exigem protocolos rigorosos | Risco menor, mas ainda requer ventilação e monitoramento |

Precisa do forno certo para seus requisitos de atmosfera? A KINTEK é especializada em soluções avançadas de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com forte P&D e profunda personalização, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas — garantindo controle preciso e eficiência em processos de tratamento térmico. Entre em contato hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material