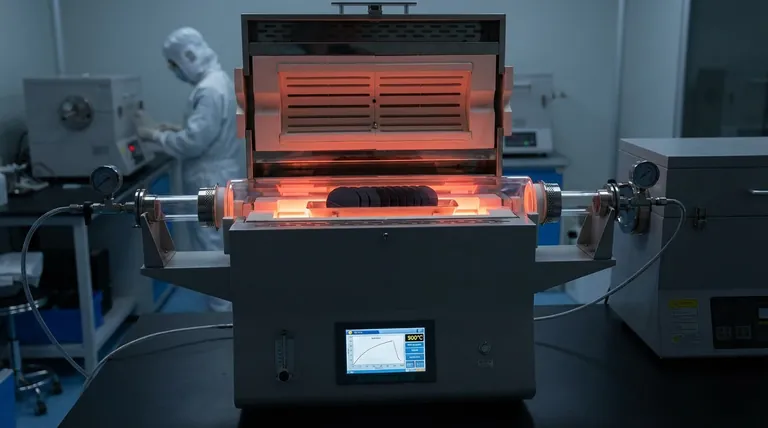

O forno de recozimento de alta temperatura serve como a estação crítica de ativação e reparo na fabricação de sensores de pressão híbridos de alumínio-silício. Especificamente, ele submete os wafers implantados a temperaturas de 900°C por aproximadamente 30 minutos para transformar a estrutura de silício bruta em um elemento sensor funcional.

Ponto Principal O uso deste forno não é meramente para secagem ou aquecimento; é uma etapa fundamental de processamento químico. Ele ativa átomos dopantes e repara danos na rede cristalina, garantindo que as tiras piezoresistivas possuam a estabilidade elétrica e a sensibilidade necessárias para uma medição de pressão precisa.

O Mecanismo de Ativação do Sensor

Ativação de Átomos Dopantes Injetados

Durante estágios anteriores de produção, átomos dopantes (como o boro) são injetados no silício. Inicialmente, esses átomos estão eletricamente inativos.

O forno de recozimento fornece a energia térmica necessária para mover esses átomos dopantes para as posições corretas dentro da rede cristalina. Essa "ativação" permite que o material conduza eletricidade precisamente como projetado.

Reparo de Danos na Rede

O processo de implantação iônica é fisicamente agressivo e danifica a estrutura cristalina do silício.

O tratamento de alta temperatura a 900°C permite que a rede de silício se cure. Essa restauração da estrutura cristalina é vital para eliminar defeitos que poderiam causar ruído no sinal ou falha mecânica.

Garantia de Distribuição Uniforme

A consistência é fundamental para a precisão do sensor. O forno garante que os íons de boro se difundam uniformemente por toda a camada de silício.

Essa uniformidade estabiliza o desempenho elétrico das tiras piezoresistivas. Sem ela, o sensor apresentaria variações imprevisíveis na sensibilidade em sua superfície.

Funções Secundárias na Montagem

Cura de Conexões de Eletrodos

Além do tratamento do silício, fornos de alta temperatura desempenham um papel no estabelecimento da conectividade elétrica.

Eles fornecem o ambiente necessário para solidificar e curar eletrodos de pasta de ouro. Nessas temperaturas, os componentes orgânicos da pasta volatilizam, deixando um caminho condutor puro.

Melhora da Aderência de Componentes

O processo de recozimento facilita a sinterização das partículas de ouro em um filme contínuo.

Isso melhora significativamente a aderência entre o eletrodo de ouro e o substrato cerâmico. Uma forte aderência é crucial para garantir a estabilidade a longo prazo da aquisição de sinal, prevenindo a delaminação ao longo do tempo.

Compreendendo as Compensações do Processo

Gerenciamento do Orçamento Térmico

Embora altas temperaturas sejam necessárias para o reparo do silício, elas impõem restrições rigorosas aos materiais utilizados.

Como o alumínio tem um ponto de fusão abaixo da temperatura de recozimento de 900°C, esta etapa do forno deve ocorrer antes que qualquer metalização ou interconexão de alumínio seja aplicada. Uma sequência incorreta resultará em falha catastrófica do componente.

Riscos de Controle de Difusão

Tempo e temperatura devem ser equilibrados com extrema precisão.

Se os wafers permanecerem no forno por muito tempo, os átomos dopantes podem se difundir além da profundidade pretendida. Essa "superdifusão" altera os perfis de resistência elétrica, potencialmente levando o sensor para fora de suas especificações exigidas.

Otimizando a Produção para Qualidade

Para garantir a confiabilidade dos sensores híbridos de alumínio-silício, o processo de recozimento deve ser adaptado a objetivos de desempenho específicos.

- Se seu foco principal for Estabilidade Elétrica: Priorize a fase de manutenção de 900°C para garantir a ativação completa dos íons de boro e o reparo completo da rede.

- Se seu foco principal for Integridade do Sinal: Garanta que as fases de rampa descendente e cura de eletrodos sejam otimizadas para criar conexões de filme de ouro sólidas e altamente condutoras.

Em última análise, o forno de recozimento é o guardião que determina se um wafer se torna um instrumento de alta precisão ou um componente rejeitado.

Tabela Resumo:

| Fase do Processo | Função Principal | Resultado Chave |

|---|---|---|

| Ativação de Dopantes | Energia térmica para posicionamento na rede | Condutividade elétrica precisa |

| Reparo da Rede | Cura de danos de implantação iônica | Redução de ruído no sinal e falha mecânica |

| Cura de Eletrodos | Volatilização de pastas orgânicas | Conexões de ouro puras e de alta aderência |

| Controle de Difusão | Gerenciamento preciso de tempo/temperatura | Perfis de resistência consistentes |

Tratamento Térmico de Precisão para a Próxima Geração de Sensores

Na KINTEK, entendemos que na produção de sensores híbridos de alumínio-silício, o forno é mais do que uma ferramenta — é o guardião da qualidade. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender aos rigorosos orçamentos térmicos de suas aplicações específicas de semicondutores ou sensores.

Garanta o rendimento máximo, estabilidade elétrica superior e restauração perfeita da rede com nossas soluções de alta temperatura de grau laboratorial. Consulte um especialista da KINTEK hoje mesmo para otimizar seu fluxo de fabricação.

Referências

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como uma atmosfera redutora afeta os processos de tratamento térmico? Melhora a Qualidade da Superfície e o Controle

- Quais são as vantagens dos fornos de atmosfera controlada em relação aos tipos mais antigos? Aumente a Eficiência, Qualidade e Segurança

- Que fatores determinam os parâmetros específicos de um forno de atmosfera tipo caixa? Otimize seu processo de tratamento térmico

- Como os fornos inertes são usados na ciência dos materiais? Prevenção da Oxidação para Integridade Superior do Material

- Que tipos de indústrias utilizam comumente fornos de atmosfera tipo caixa? Essenciais para Metalurgia, Eletrónica e Mais

- Quais são os principais benefícios do controle preciso de temperatura em um forno de atmosfera controlada? Desbloqueie Qualidade e Eficiência Superiores

- Qual é a função de um forno mufla (retort furnace)? Alcançar controle preciso da atmosfera para o processamento de materiais

- Quais são as desvantagens de usar um forno a gás inerte? Gerenciando Riscos de Contaminação e Operações Complexas