No tratamento térmico, uma atmosfera redutora é um ambiente gasoso quimicamente ativo que reverte a oxidação na superfície de um material. Ao contrário de uma atmosfera inerte e passiva que simplesmente protege uma peça do oxigênio, uma atmosfera redutora remove ativamente o oxigênio de óxidos existentes, limpando efetivamente o material em um nível microscópico durante o processo de aquecimento. Isso é conseguido usando gases como hidrogênio ou monóxido de carbono que têm uma forte afinidade química pelo oxigênio.

A função principal de uma atmosfera redutora não é apenas prevenir a oxidação, mas ativamente removê-la. Isso a torna uma ferramenta poderosa para alcançar um acabamento de superfície brilhante e limpo, mas sua reatividade química também introduz riscos, como alterar o teor de carbono do aço.

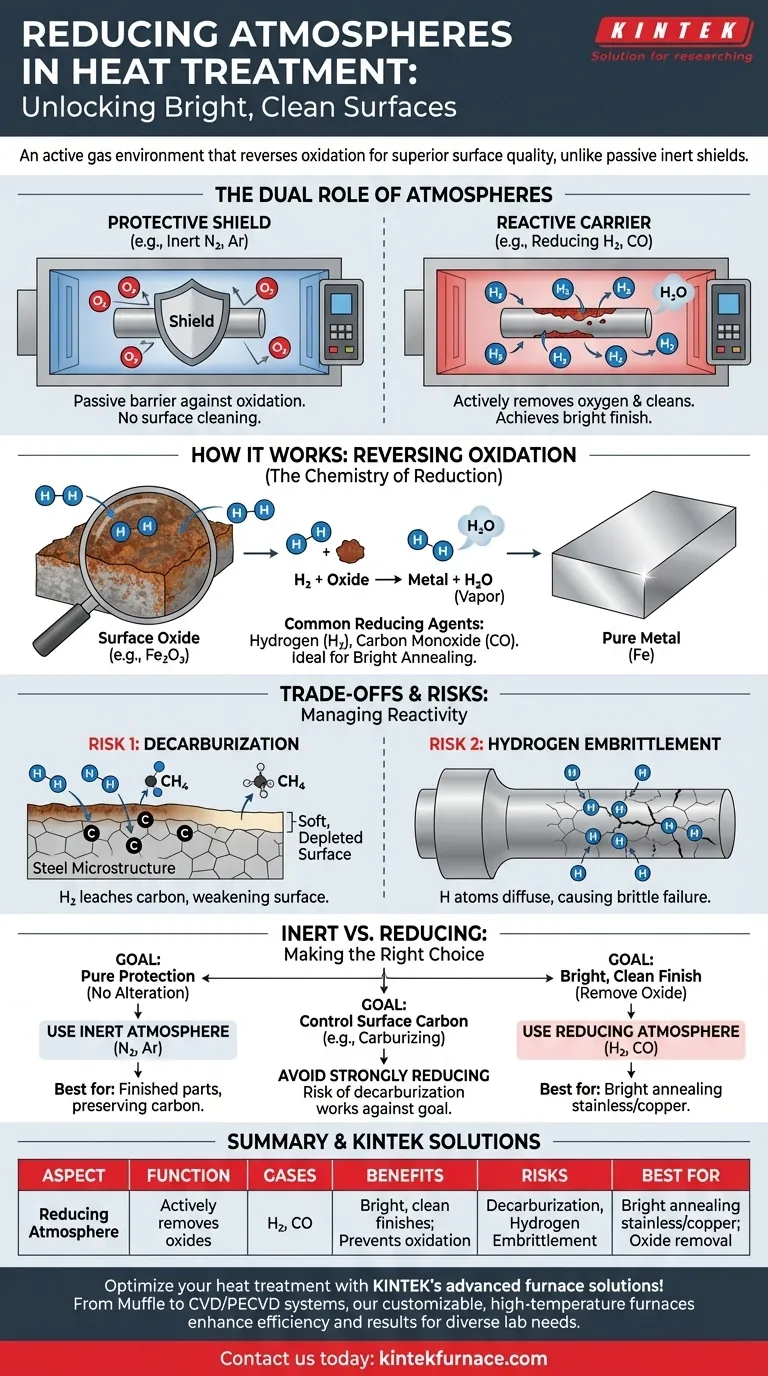

A Dupla Função das Atmosferas de Forno

Para entender a função específica de uma atmosfera redutora, é essencial primeiro reconhecer os dois papéis primários que qualquer atmosfera controlada desempenha em um forno.

O Escudo Protetor

Nas altas temperaturas exigidas para o tratamento térmico, os metais são altamente suscetíveis a reagir com o ar ambiente. A reação mais comum é a oxidação, que cria carepa e descoloração na superfície da peça. O primeiro trabalho de qualquer atmosfera controlada é atuar como um escudo protetor, deslocando o oxigênio e a umidade para prevenir essas reações indesejadas.

O Transportador Reativo

Em alguns processos, a atmosfera destina-se a fazer mais do que apenas proteger a peça; ela deve mudar intencionalmente sua superfície. A atmosfera atua como um transportador, entregando elementos à superfície (como na cementação) ou removendo-os (como na descarbonetação). Uma atmosfera redutora se enquadra nesta categoria reativa.

Como Funciona uma Atmosfera Redutora

Uma atmosfera redutora atinge seu efeito através de reações químicas específicas impulsionadas por seus gases constituintes.

A Química da Redução

O termo "redutor" é o oposto químico de "oxidante". Enquanto a oxidação envolve um material perdendo elétrons (tipicamente se ligando ao oxigênio), a redução envolve um material ganhando elétrons. Uma atmosfera redutora facilita isso introduzindo gases que se ligam prontamente ao oxigênio.

Agentes Redutores Comuns

O agente redutor mais comum e poderoso usado no tratamento térmico é o hidrogênio (H₂). Outro é o monóxido de carbono (CO). Esses gases geralmente fazem parte de uma mistura conhecida como gás endrotérmico ou exotérmico.

Revertendo a Oxidação

Quando uma peça com óxido superficial (como ferrugem no aço, que é óxido de ferro) é aquecida em uma atmosfera de hidrogênio, as moléculas de hidrogênio removem os átomos de oxigênio do óxido de ferro. Essa reação converte o óxido de volta em ferro puro e cria vapor de água, que é então levado embora. É por isso que o processo é frequentemente usado para "recozimento brilhante"—ele produz uma superfície metálica limpa e brilhante.

Compreendendo as Trocas e Efeitos Colaterais

A mesma reatividade química que torna uma atmosfera redutora tão útil também cria desvantagens potenciais que devem ser gerenciadas com cuidado.

O Risco de Descarbonetação

Para aços, o risco mais significativo é a descarbonetação. O mesmo hidrogênio que remove o oxigênio também pode reagir com o carbono na superfície do aço, formando metano (CH₄). Esse processo lixivia o carbono da superfície, deixando-a mais macia e fraca do que o material do núcleo, o que muitas vezes é um ponto crítico de falha.

O Desafio da Fragilização por Hidrogênio

Certos aços de alta resistência são suscetíveis à fragilização por hidrogênio. Nesse fenômeno, átomos de hidrogênio individuais podem se difundir para a estrutura de grãos do metal, causando uma perda significativa de ductilidade e levando a uma falha prematura e catastrófica sob estresse.

Atmosferas Inertes vs. Redutoras

A alternativa principal é uma atmosfera inerte, tipicamente usando nitrogênio (N₂) ou argônio (Ar). Esses gases são não reativos. Eles se destacam em proteger a peça do oxigênio, mas não removerão quaisquer óxidos existentes. A escolha entre eles depende inteiramente do objetivo do processo.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a atmosfera correta é fundamental para alcançar as propriedades de material desejadas sem introduzir defeitos não intencionais.

- Se o seu foco principal for proteção pura sem alteração de superfície: Uma atmosfera inerte (nitrogênio ou argônio) é a escolha mais segura e previsível, especialmente para peças acabadas onde o carbono da superfície deve ser preservado.

- Se o seu foco principal for obter um acabamento brilhante e limpo em uma peça com leve óxido superficial: Uma atmosfera redutora é ideal, pois limpará ativamente a superfície durante o ciclo de tratamento térmico (por exemplo, recozimento brilhante de aço inoxidável ou cobre).

- Se o seu foco principal for controlar o carbono superficial (por exemplo, cementação ou têmpera neutra): Você deve usar uma atmosfera com um potencial de carbono precisamente controlado. Uma atmosfera fortemente redutora é frequentemente inadequada aqui, pois seu efeito descarbonetante trabalharia contra o seu objetivo.

Em última análise, uma atmosfera redutora é uma ferramenta especializada usada quando suas propriedades de limpeza ativas são necessárias para atingir a especificação do produto final.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função | Remove ativamente óxidos superficiais para limpar materiais durante o aquecimento. |

| Gases Comuns | Hidrogênio (H₂), Monóxido de Carbono (CO). |

| Benefícios | Atinge acabamentos de superfície brilhantes e limpos; previne a oxidação. |

| Riscos | Pode causar descarbonetação ou fragilização por hidrogênio em aços. |

| Ideal Para | Recozimento brilhante de aço inoxidável ou cobre; processos que necessitam de remoção de óxido. |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem soluções precisas para suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico