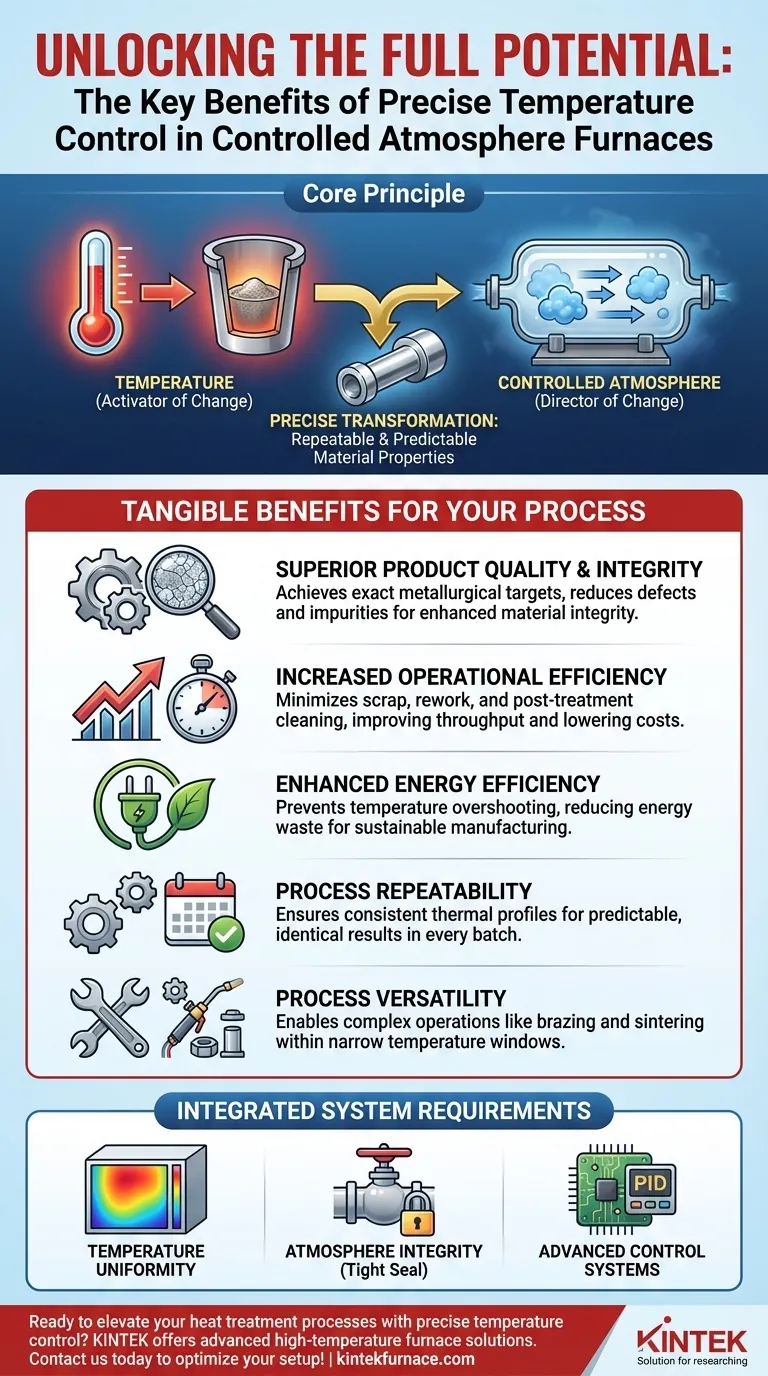

No seu cerne, o controle preciso de temperatura em um forno de atmosfera controlada é o mecanismo que garante propriedades de material repetíveis e previsíveis. Essa precisão assegura que processos complexos de tratamento térmico, como recozimento, brasagem ou sinterização, atinjam seus alvos metalúrgicos exatos, resultando em peças de maior qualidade, redução de desperdício e maior eficiência operacional. Sem isso, os benefícios de uma atmosfera controlada são fundamentalmente comprometidos.

A principal conclusão é esta: A temperatura é o ativador da mudança dentro de um material, enquanto a atmosfera controlada é o diretor dessa mudança. O controle preciso de temperatura garante que a ativação ocorra na taxa exata e no grau exato necessários, permitindo que a atmosfera desempenhe sua função sem causar defeitos ou inconsistências.

O Princípio Central: A Temperatura como Catalisador para a Transformação

Um forno de atmosfera controlada é um sistema onde duas variáveis—temperatura e atmosfera—trabalham em conjunto. Enquanto a atmosfera previne reações indesejadas como a oxidação, a temperatura impulsiona as mudanças físicas e químicas desejadas dentro do material.

Alcançando Microestruturas Alvo

Quase todo tratamento térmico é projetado para alterar a microestrutura de um material, o que, por sua vez, define suas propriedades mecânicas como dureza, ductilidade e resistência.

Essas transformações ocorrem em limiares de temperatura específicos. Muito baixa, e a mudança é incompleta; muito alta, e você corre o risco de crescimento de grãos indesejáveis ou até mesmo fusão. O controle preciso garante que você atinja e mantenha a temperatura exata necessária para o resultado desejado.

Garantindo a Repetibilidade do Processo

Para aplicações industriais, a consistência é primordial. Uma peça produzida hoje deve ser idêntica a uma peça produzida no próximo mês.

O controle preciso de temperatura elimina uma grande fonte de variação do processo. Ele garante que cada lote seja submetido ao mesmo perfil térmico exato, levando a resultados altamente previsíveis e repetíveis.

Permitindo Processos Térmicos Complexos

Processos como brasagem e sinterização dependem de janelas de temperatura extremamente estreitas. Na brasagem, a temperatura deve ser alta o suficiente para fundir o metal de enchimento, mas baixa o suficiente para não danificar os materiais-base.

Somente um forno com controle preciso pode operar de forma confiável dentro dessas especificações apertadas, expandindo a gama de processos de alto valor que uma instalação pode realizar.

Como o Controle Preciso se Traduz em Benefícios Tangíveis

Compreender o princípio central revela como o controle preciso de temperatura cria valor direto em ambientes de fabricação e laboratório.

Qualidade e Integridade Superiores do Produto

Ao atingir alvos de temperatura exatos, você previne defeitos comuns. Isso inclui evitar a oxidação, prevenir reações químicas indesejadas com a atmosfera e garantir que a peça final atenda a todas as especificações mecânicas.

Isso se traduz diretamente em melhoria da qualidade do produto, menos impurezas e integridade aprimorada do material.

Maior Eficiência Operacional

Quando as peças são processadas corretamente na primeira vez, a necessidade de operações secundárias caras e demoradas é drasticamente reduzida.

Há menos sucata, menos retrabalho e não há necessidade de limpeza pós-tratamento para remover óxidos. Isso melhora o rendimento da produção e reduz os custos operacionais gerais.

Eficiência Energética Aprimorada

Sistemas de controle modernos, emparelhados com regulagem precisa de temperatura, evitam o superaquecimento. O forno usa apenas a energia necessária para atingir e manter o ponto de ajuste.

Isso contribui para a eficiência energética e um processo de fabricação mais sustentável e econômico, minimizando o desperdício.

Compreendendo as Trocas e os Requisitos do Sistema

O controle preciso de temperatura não é um recurso autônomo; é parte de um sistema integrado. Sua eficácia depende inteiramente da qualidade dos componentes circundantes.

O Papel Crítico da Uniformidade

Uma leitura de temperatura precisa em um único ponto é insignificante se houver pontos quentes e frios em outras partes do forno. A uniformidade da temperatura em todo o volume de trabalho é essencial.

Isso é alcançado através de um projeto inteligente do forno, incluindo elementos de aquecimento duráveis e sistemas para fluxo de atmosfera uniforme, o que garante distribuição consistente de gás e transferência de calor.

A Necessidade da Integridade da Atmosfera

Mesmo com controle de temperatura perfeito, o processo falhará se a atmosfera protetora estiver contaminada. Uma vedação estanque é inegociável para evitar que o ar externo se infiltre na câmara.

Qualquer vazamento compromete todo o propósito da atmosfera controlada, reintroduzindo oxigênio e outros contaminantes que causam oxidação e outros defeitos.

As Demandas dos Sistemas de Controle

Alcançar esse nível de precisão requer sistemas de controle avançados. Termopares de alta qualidade fornecem feedback preciso, enquanto controladores PID (Proporcional-Integral-Derivativo) sofisticados gerenciam os elementos de aquecimento para manter a temperatura estável sem superaquecer ou subaquecer o alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno de atmosfera controlada, seu objetivo principal determinará onde concentrar sua atenção.

- Se o seu foco principal é qualidade e repetibilidade consistentes: Priorize sistemas com alta uniformidade de temperatura documentada e controladores PID avançados para garantir que cada peça veja o mesmo perfil térmico exato.

- Se o seu foco principal é a eficiência operacional: Procure fornos com vedações robustas e isolamento eficiente, pois o controle preciso de temperatura minimiza o desperdício de energia e reduz a necessidade de pós-processamento caro.

- Se o seu foco principal é a versatilidade do processo: Confirme se a faixa de temperatura e a precisão do controle do forno são suficientes para lidar com os processos mais exigentes que você planeja executar, como brasagem em múltiplos estágios ou sinterização de cerâmicas avançadas.

Em última análise, dominar a temperatura é a chave para desbloquear todo o potencial do tratamento térmico em atmosfera controlada.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Qualidade Superior do Produto | Atinge alvos metalúrgicos exatos, reduzindo defeitos e impurezas para uma integridade material aprimorada. |

| Maior Eficiência Operacional | Minimiza sucata e retrabalho, melhorando o rendimento da produção e reduzindo custos. |

| Eficiência Energética Aprimorada | Evita o superaquecimento da temperatura, reduzindo o desperdício de energia e apoiando a fabricação sustentável. |

| Repetibilidade do Processo | Garante perfis térmicos consistentes para resultados previsíveis em cada lote. |

| Versatilidade em Processos | Permite operações complexas como brasagem e sinterização dentro de janelas de temperatura estreitas. |

Pronto para elevar seus processos de tratamento térmico com controle preciso de temperatura? A KINTEK aproveita uma excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas, entregando qualidade, eficiência e repetibilidade superiores. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração de laboratório ou fabricação!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior