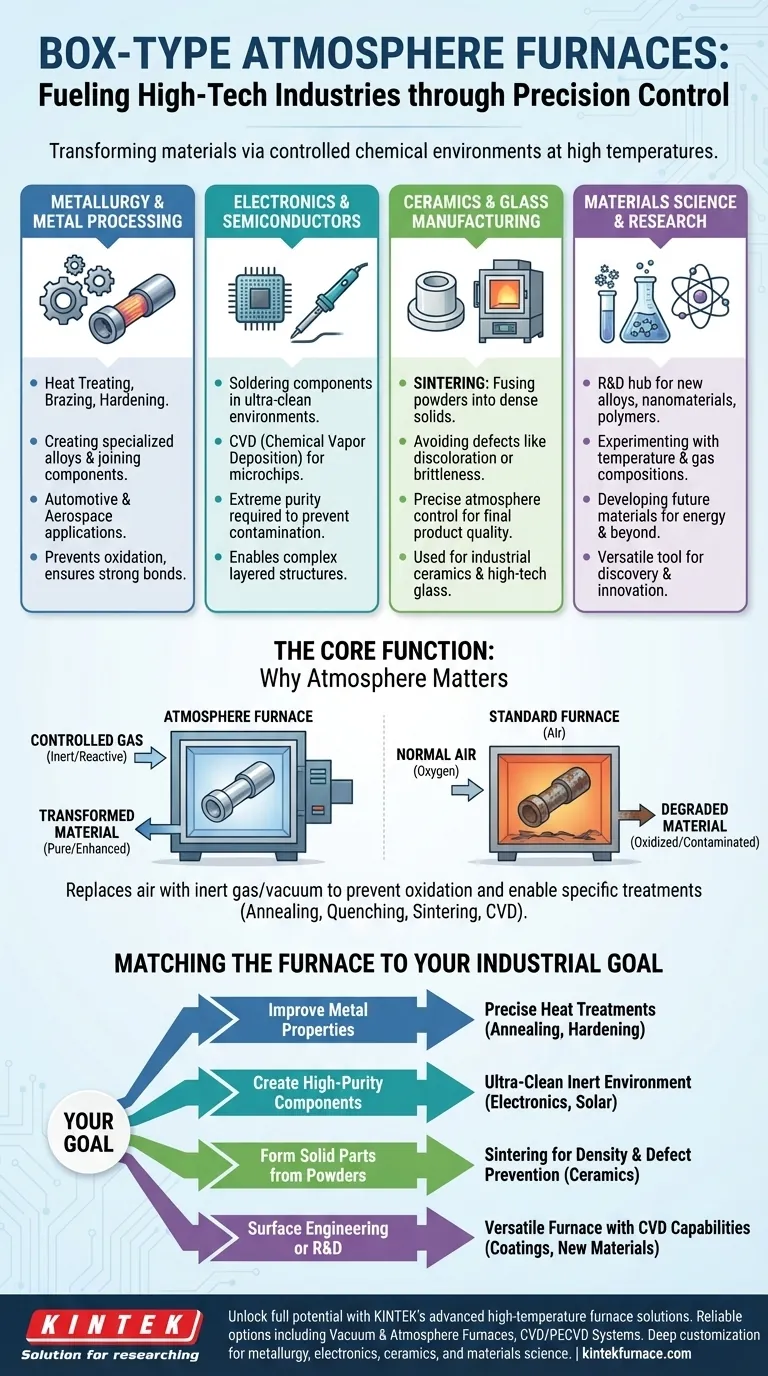

Na sua essência, os fornos de atmosfera tipo caixa são ferramentas essenciais numa gama surpreendentemente diversificada de indústrias de alta tecnologia. Os utilizadores mais comuns encontram-se na metalurgia, eletrónica, fabrico de cerâmica e pesquisa em ciência dos materiais. Todos estes campos dependem da capacidade única do forno de criar um ambiente de alta temperatura precisamente controlado e livre de gases reativos como o oxigénio.

O requisito unificador em todas estas indústrias não é apenas o calor, mas o controlo absoluto do ambiente químico a altas temperaturas. Este controlo é o que permite aos fabricantes e investigadores alterar e aperfeiçoar fundamentalmente as propriedades de um material, desde a sua dureza até à sua condutividade elétrica.

A Função Central: Porquê o Controlo da Atmosfera é Crítico

Um forno padrão aquece as coisas. Um forno de atmosfera transforma-as. A "atmosfera" é um gás ou vácuo cuidadosamente escolhido que substitui o ar normal, prevenindo reações químicas indesejadas e permitindo as desejadas.

Prevenção de Oxidação e Contaminação

A altas temperaturas, a maioria dos materiais — especialmente os metais — reage rapidamente com o oxigénio do ar. Este processo, a oxidação (ou ferrugem), degrada a qualidade e o desempenho do material.

Um forno de atmosfera purga o ar e substitui-o por um gás inerte como nitrogénio ou árgon. Isso cria um ambiente limpo e não reativo, garantindo que o material permaneça puro durante todo o processo de aquecimento.

Permitindo Tratamentos Específicos de Materiais

A atmosfera controlada é crucial para uma variedade de tratamentos térmicos que definem as características finais de um material.

Os processos chave incluem recozimento (amolecer um metal para o tornar mais trabalhável), têmpera (arrefecimento rápido para o endurecer), sinterização (fusão de pós numa massa sólida) e brasagem (união de duas peças de metal com um material de enchimento).

Criação de Novas Superfícies e Filmes

Em aplicações mais avançadas, gases reativos são intencionalmente introduzidos para alterar a superfície de um material. Um excelente exemplo é a Deposição Química de Vapor (CVD), um processo utilizado nas indústrias de semicondutores e aeroespacial.

Num forno CVD, gases específicos reagem e depositam um filme ou revestimento fino de alto desempenho num substrato, criando tudo, desde microchips a revestimentos resistentes ao desgaste em ferramentas.

Um Olhar Sobre as Principais Indústrias e Aplicações

A necessidade fundamental de controlo atmosférico manifesta-se de diferentes formas em vários setores. Cada indústria utiliza estes fornos para resolver desafios específicos e de alto risco.

Metalurgia e Processamento de Metais

Este é um utilizador fundamental. Os fornos são usados para tratar termicamente peças de aço, criar ligas especializadas e unir componentes nas indústrias automóvel e aeroespacial.

Aplicações como a brasagem de peças de alumínio ou o endurecimento de ferramentas de aço de alta velocidade são impossíveis sem um controlo atmosférico preciso para prevenir a oxidação e garantir ligações fortes e fiáveis.

Eletrónica e Semicondutores

O fabrico de componentes eletrónicos exige pureza extrema. Mesmo a contaminação microscópica pode arruinar um lote de wafers semicondutores ou dispositivos de exibição.

Os fornos de atmosfera fornecem os ambientes ultralimpos necessários para processos como a soldadura de componentes e, criticamente, para a criação das complexas estruturas em camadas de microchips através de CVD.

Fabrico de Cerâmica e Vidro

Para a cerâmica, o processo chave é a sinterização. Isso envolve aquecer pós compactados até um pouco abaixo do seu ponto de fusão, fazendo com que as partículas se fundam num objeto denso e sólido.

O controlo da atmosfera previne reações indesejadas que poderiam causar descoloração, fragilidade ou outros defeitos no produto cerâmico final.

Ciência dos Materiais e Investigação

Instituições académicas e de investigação são centros de inovação, e os fornos de atmosfera tipo caixa são uma ferramenta essencial. São usados para desenvolver e testar novas ligas, nanomateriais, polímeros e novos materiais energéticos.

A versatilidade do forno permite aos investigadores experimentar diferentes materiais, ciclos de temperatura e composições atmosféricas para descobrir os materiais do futuro.

Compreendendo as Compromissos

Embora potentes, estes fornos são equipamentos especializados. Compreender as suas limitações é fundamental para os utilizar eficazmente.

Atmosfera vs. Vácuo

Um forno a vácuo, que remove quase todo o gás, oferece o ambiente limpo definitivo. No entanto, são frequentemente mais complexos e caros.

Um forno de atmosfera oferece mais flexibilidade, permitindo o uso de vários gases inertes ou reativos para alcançar resultados químicos específicos que não são possíveis no vácuo.

Especificidade do Processo

O termo "forno de atmosfera tipo caixa" é uma categoria geral. Muitas indústrias utilizam versões altamente especializadas e adaptadas para uma única tarefa.

Um forno projetado para recozimento geral de peças de aço é muito diferente de um forno CVD projetado para criar filmes óticos, mesmo que partilhem os mesmos princípios básicos.

Custo e Complexidade

Estes não são fornos simples. Os fornos de atmosfera são instrumentos sofisticados que exigem um investimento significativo, operação qualificada e manutenção cuidadosa para gerir os fluxos de gás e garantir a segurança.

Ajustar o Forno ao Objetivo Industrial

A escolha e o uso de um forno de atmosfera dependem inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é melhorar as propriedades do metal: Precisa de um forno para tratamentos térmicos precisos como recozimento, têmpera ou brasagem para atingir metas específicas de dureza e durabilidade.

- Se o seu foco principal é criar componentes de alta pureza: Requer um ambiente de gás inerte ultralimpo para aplicações em eletrónica, células solares ou fabrico de semicondutores.

- Se o seu foco principal é formar peças sólidas a partir de pós: Usará um forno para sinterização de cerâmica ou metais, onde o controlo preciso da atmosfera é crítico para prevenir defeitos e atingir a densidade desejada.

- Se o seu foco principal é engenharia de superfície ou P&D: Precisa de um forno versátil, potencialmente com capacidades CVD, para criar revestimentos especializados ou experimentar novas composições de materiais.

Em última análise, dominar o ambiente controlado do forno é a chave para dominar o desempenho final do próprio material.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios Chave |

|---|---|---|

| Metalurgia | Recozimento, brasagem, endurecimento | Previne oxidação, melhora a resistência do material |

| Eletrónica | Soldadura, CVD para microchips | Garante ambientes ultralimpos, previne contaminação |

| Cerâmica | Sinterização | Evita defeitos, melhora a densidade e durabilidade |

| Ciência dos Materiais | P&D em ligas, nanomateriais | Permite a experimentação com atmosferas para inovação |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando uma excecional P&D e fabrico interno, fornecemos a diversos laboratórios opções fiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas em metalurgia, eletrónica, cerâmica e ciência dos materiais. Entre em contacto connosco hoje para discutir como podemos melhorar os seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material