Na ciência dos materiais, os fornos inertes são fornos especializados usados para processar termicamente materiais em um ambiente deliberadamente desprovido de gases reativos, principalmente oxigênio. Ao substituir o ar ambiente por um gás estável como nitrogênio ou argônio, esses fornos previnem reações químicas indesejadas, como a oxidação, permitindo que os materiais sejam aquecidos, curados ou recozidos sem degradar suas propriedades fundamentais.

A função principal de um forno inerte não é apenas aplicar calor, mas criar uma atmosfera quimicamente não reativa. Isso evita que materiais sensíveis oxidem ou se degradem em altas temperaturas, garantindo que sua integridade estrutural e química permaneça intacta durante o processamento.

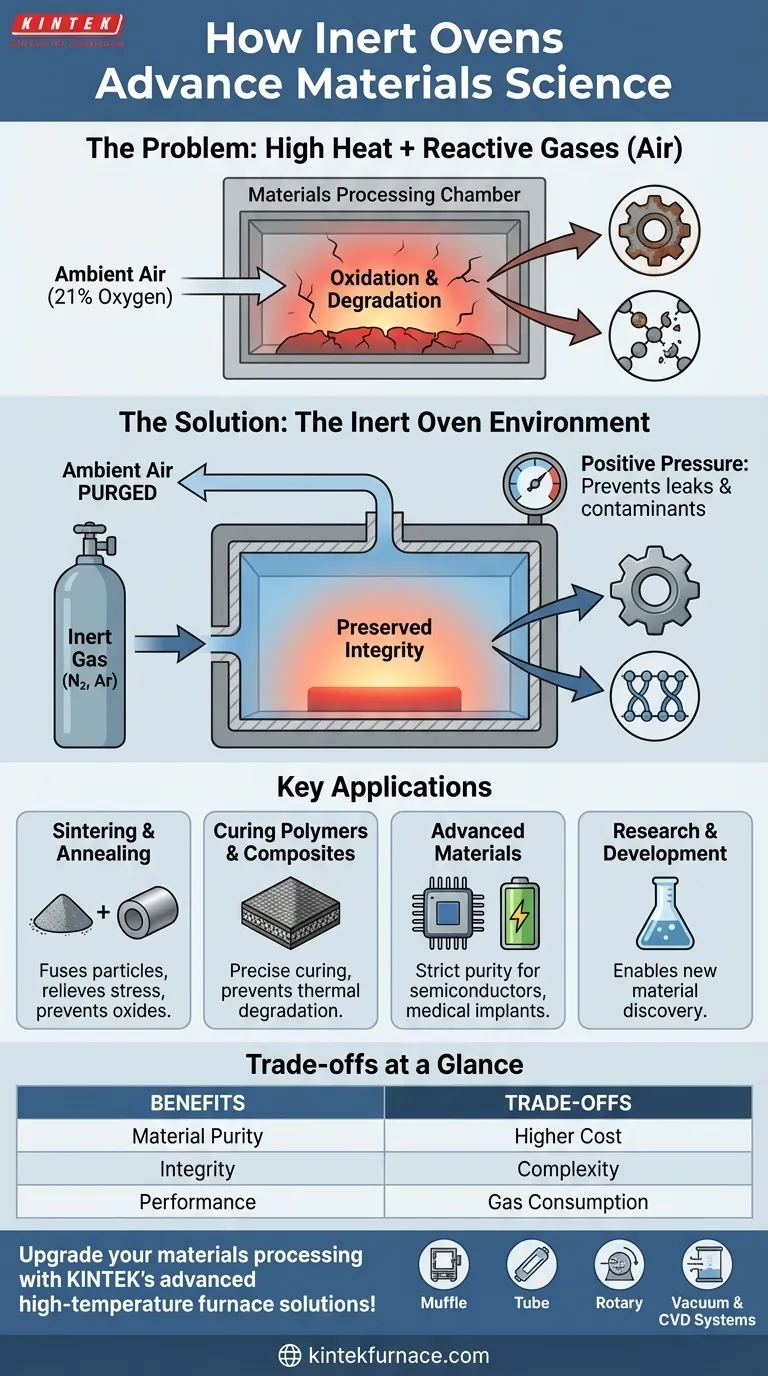

O Problema Fundamental: Calor e Gases Reativos

Para entender a necessidade de um forno inerte, você deve primeiro entender o problema que ele resolve. Para muitos materiais avançados, a combinação de alta temperatura e ar ambiente é destrutiva.

Por que o Ar é o Inimigo

O ar ambiente é aproximadamente 21% oxigênio, um elemento altamente reativo. À temperatura ambiente, seus efeitos são lentos, mas à medida que a temperatura aumenta, a taxa de reações químicas acelera drasticamente.

Essa reação acelerada com o oxigênio é chamada de oxidação. É o mesmo processo que faz o ferro enferrujar ou uma maçã cortada escurecer, mas acontece muito mais rápido e com consequências mais significativas nas temperaturas de processamento usadas na ciência dos materiais.

O Impacto da Oxidação Não Controlada

Para materiais sensíveis, a oxidação não é apenas um problema superficial. Ela pode alterar fundamentalmente a estrutura interna e as características de desempenho do material.

Isso pode levar à fragilidade em metais, condutividade elétrica comprometida em componentes eletrônicos ou uma falha completa da estrutura química em polímeros avançados. O material que você obtém não é o material que você projetou.

Como os Fornos Inertes Fornecem a Solução

Um forno inerte é uma solução projetada para controlar o ambiente químico durante o aquecimento. Ele funciona criando uma atmosfera que não reagirá com o material que está sendo processado, mesmo em temperaturas extremas.

O Princípio do Deslocamento de Gás Inerte

A câmara do forno é primeiro selada e depois purgada do ar ambiente. Este ar é substituído por um gás inerte de alta pureza, mais comumente nitrogênio (N₂) ou argônio (Ar).

Esses gases são chamados de "inertes" porque suas camadas de elétrons são estáveis, tornando-os extremamente não reativos. Eles servem como um observador neutro, permitindo que o calor seja aplicado sem introduzir um agente químico reativo como o oxigênio.

Manter uma Atmosfera Controlada

Uma vez purgado, uma leve pressão positiva do gás inerte é mantida dentro do forno. Isso garante que, se existirem quaisquer vazamentos microscópicos, o gás inerte fluirá para fora, impedindo que qualquer ar externo se infiltre.

Este processo protege o material não apenas do oxigênio, mas também de outros potenciais contaminantes no ar, como umidade (vapor de água), que também podem causar reações indesejadas.

Principais Aplicações na Ciência dos Materiais

Os fornos inertes são cruciais para processos de fabricação e pesquisa onde a pureza do material e a integridade estrutural são primordiais.

Sinterização e Recozimento

Na sinterização, pós finos (como cerâmicas ou metais) são aquecidos abaixo de seu ponto de fusão até que suas partículas se fundam, aumentando a resistência e a densidade. Uma atmosfera inerte impede a formação de óxidos nas superfícies das partículas, o que inibiria a ligação adequada.

No recozimento, um metal é aquecido para aliviar tensões internas e melhorar a ductilidade. Realizar isso em um forno inerte previne a formação de uma camada de óxido frágil na superfície do metal.

Cura de Polímeros e Compósitos

Muitos polímeros de alto desempenho e materiais compósitos exigem um ciclo de cura preciso em temperaturas elevadas. Uma atmosfera inerte impede que a matriz polimérica se degrade termicamente ou oxide, o que comprometeria a resistência final e a durabilidade do componente.

Processamento de Materiais Avançados

Materiais usados em semicondutores, baterias e implantes médicos frequentemente possuem requisitos rigorosos de pureza. Qualquer oxidação ou contaminação durante o tratamento térmico pode levar a uma falha catastrófica do produto final, tornando o processamento em atmosfera inerte uma etapa essencial.

Compreendendo as Desvantagens

Embora essenciais para certas aplicações, os fornos inertes não são uma solução universal. Seus benefícios vêm com claras desvantagens em comparação com os fornos industriais padrão.

Custo e Complexidade

Fornos de atmosfera inerte são mais caros para comprar e operar do que seus equivalentes padrão. Eles exigem sistemas de fornecimento de gás, suprimentos de gás de alta pureza e mecanismos de vedação e controle mais sofisticados.

Tempo de Processo e Consumo de Gás

O ciclo inicial de purga para remover todo o oxigênio adiciona tempo ao processo geral. Além disso, o consumo contínuo de nitrogênio ou argônio de alta pureza representa um custo operacional contínuo significativo.

Monitoramento da Atmosfera

Para aplicações críticas, simplesmente inundar um forno com gás inerte não é suficiente. Sensores de oxigênio e outras ferramentas analíticas são frequentemente necessários para monitorar continuamente a câmara e garantir que a atmosfera permaneça abaixo de um limite de contaminação especificado (medido em partes por milhão).

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve usar um forno inerte depende inteiramente da sensibilidade do seu material à reação atmosférica na temperatura de processamento desejada.

- Se o seu foco principal é prevenir a oxidação em metais, cerâmicas ou ligas sensíveis: Um forno inerte é indispensável para preservar as propriedades pretendidas do material.

- Se o seu foco principal é curar polímeros de alto desempenho com risco de degradação térmica: Uma atmosfera inerte é crítica para alcançar a estrutura química e a resistência mecânica desejadas.

- Se o seu foco principal é simplesmente secar um componente ou curar um material robusto em baixas temperaturas: Um forno de convecção ou vácuo padrão é provavelmente uma ferramenta mais econômica e eficiente.

Em última análise, usar um forno inerte é uma escolha deliberada para priorizar a pureza e integridade do material em detrimento do custo e da simplicidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Aquecer materiais em uma atmosfera não reativa para prevenir oxidação e degradação. |

| Gases Comuns | Nitrogênio (N₂), Argônio (Ar) |

| Principais Aplicações | Sinterização, recozimento, cura de polímeros, processamento de semicondutores e baterias. |

| Benefícios | Preserva a pureza do material, a integridade estrutural e as características de desempenho. |

| Desvantagens | Maior custo, complexidade e consumo de gás em comparação com fornos padrão. |

Atualize seu processamento de materiais com as avançadas soluções de forno de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos inertes confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, prevenindo a oxidação e melhorando a integridade do material. Entre em contato hoje para discutir como podemos otimizar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico