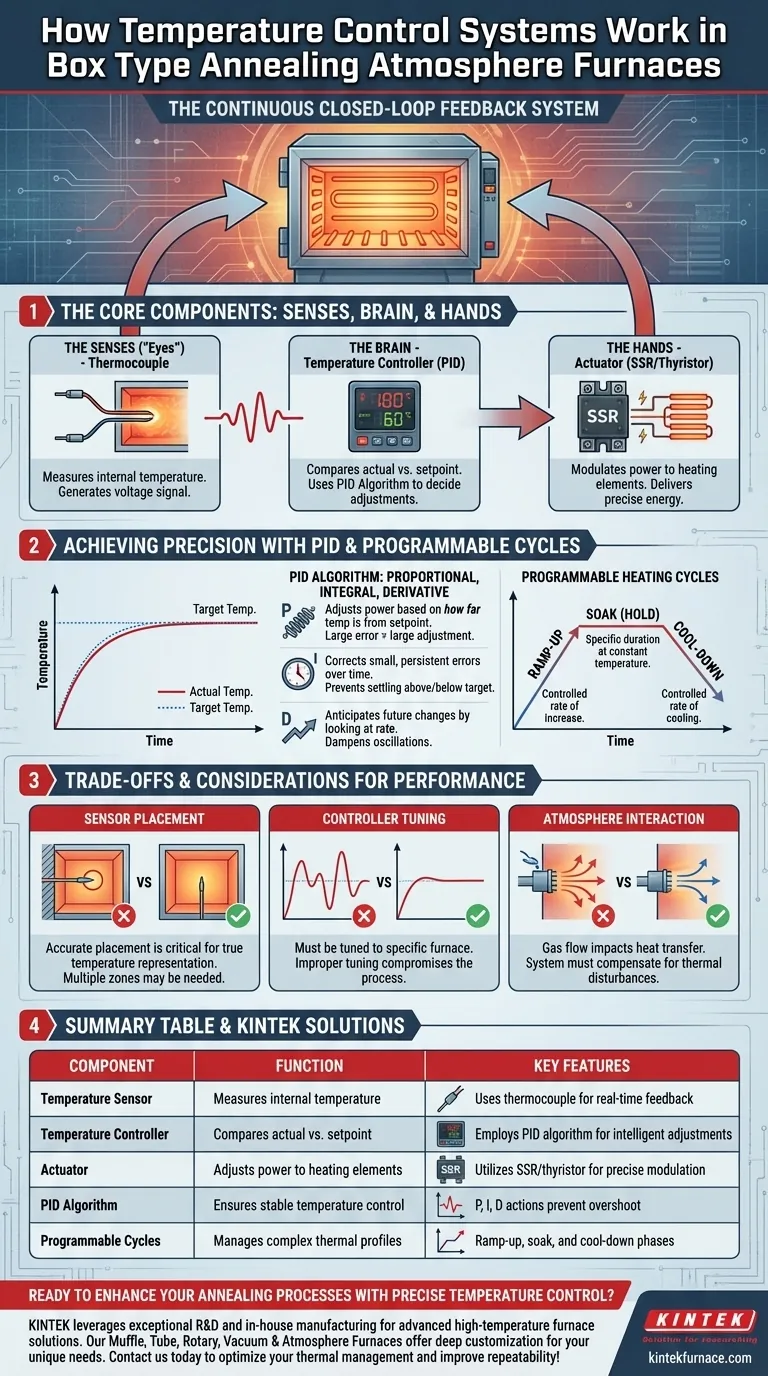

Em sua essência, o sistema de controle de temperatura em um forno de recozimento tipo caixa opera como um sistema de feedback contínuo de malha fechada. Ele mede precisamente a temperatura interna usando um sensor, compara essa medição com um valor predefinido em um controlador e, em seguida, ajusta automaticamente a energia fornecida aos elementos de aquecimento para manter as condições térmicas exatas exigidas para o processo de recozimento.

O objetivo do sistema não é apenas aquecer o forno, mas executar um perfil térmico preciso com alta fidelidade. Ele consegue isso gerenciando de forma inteligente o fluxo de energia com base no feedback em tempo real, garantindo que o material que está sendo tratado adquira as propriedades metalúrgicas desejadas.

Os Componentes Centrais do Controle de Temperatura

Um sistema moderno de controle de temperatura de forno é composto por três partes críticas e interconectadas que funcionam como os sentidos, o cérebro e as mãos de um único organismo.

O Sensor de Temperatura (Os "Olhos")

Os "olhos" do sistema dentro da câmara do forno são um termopar. Este sensor robusto é projetado para suportar calor extremo.

Um termopar funciona gerando uma pequena tensão que muda previsivelmente com a temperatura. Esse sinal é enviado do forno para o controlador, fornecendo uma medição constante e em tempo real do ambiente interno.

O Controlador de Temperatura (O "Cérebro")

O controlador de temperatura é a unidade central de processamento. Ele recebe o sinal de tensão do termopar e o converte em uma leitura de temperatura.

Sua principal função é comparar essa temperatura real com a temperatura desejada (o setpoint). Controladores modernos usam um sofisticado algoritmo de controle PID (Proporcional-Integral-Derivativo) para decidir como reagir a qualquer desvio. Este algoritmo permite ajustes inteligentes, evitando ultrapassagens de temperatura ou tempos de resposta lentos.

O Atuador (As "Mãos")

O atuador traduz a decisão do controlador em ação. Com base na saída do algoritmo PID, o controlador envia um sinal para um atuador, que geralmente é um Relé de Estado Sólido (SSR) ou um regulador de tiristor.

Este dispositivo modula com precisão a energia elétrica que flui para os elementos de aquecimento do forno. Ele pode fornecer potência total para aquecimento rápido, potência parcial para manter uma temperatura estável ou nenhuma potência durante as fases de resfriamento.

Como o Sistema Alcança a Precisão

A combinação desses componentes permite a execução de ciclos de recozimento complexos e multifásicos, muito além do aquecimento simples.

O Algoritmo PID em Ação

Ao contrário de um termostato básico que simplesmente liga ou desliga, um controlador PID faz ajustes sutis:

- Proporcional: Ele ajusta a potência com base em o quão longe a temperatura atual está do setpoint. Uma grande diferença exige um grande ajuste.

- Integral: Ele corrige pequenos erros persistentes ao longo do tempo, garantindo que o sistema não se estabilize ligeiramente acima ou abaixo do alvo.

- Derivativo: Ele antecipa mudanças futuras observando a taxa de variação de temperatura, ajudando a amortecer oscilações e a evitar ultrapassar o alvo.

Ciclos de Aquecimento Programáveis

Este controle preciso permite que os operadores programem perfis térmicos completos. Controladores modernos podem gerenciar um ciclo completo e automatizado que inclui:

- Rampa de subida: Uma taxa controlada de aumento de temperatura (por exemplo, 10°C por minuto).

- Imersão (ou Manutenção): Uma duração específica em que a temperatura é mantida constante com alta estabilidade.

- Resfriamento: Uma taxa controlada de resfriamento, que é frequentemente tão crítica para as propriedades finais do material quanto o aquecimento em si.

Entendendo as Compensações e Considerações

Embora altamente eficaz, o desempenho do sistema depende de vários fatores.

Posicionamento e Precisão do Sensor

A localização do termopar é fundamental. Se colocado incorretamente, pode não representar a verdadeira temperatura da peça de trabalho. Para fornos muito grandes, múltiplos termopares e zonas de controle podem ser necessários para garantir um aquecimento uniforme.

Ajuste (Tuning) do Controlador PID

Um controlador PID não é de "ligar e usar". Ele deve ser ajustado (tuned) às características térmicas específicas do forno. O ajuste incorreto pode levar a temperatura a oscilar descontroladamente em torno do setpoint ou a demorar muito para se estabilizar, comprometendo o processo de recozimento.

Interação com a Atmosfera do Forno

O sistema de controle de atmosfera, que injeta gases protetores, impacta diretamente a transferência de calor. O fluxo de gás pode retirar calor da peça de trabalho. O sistema de controle de temperatura deve ser responsivo o suficiente para compensar essas perturbações térmicas para manter uma temperatura estável.

Fazendo a Escolha Certa para Seu Processo

Compreender este sistema permite que você garanta a qualidade do processo e tome decisões informadas.

- Se seu foco principal é a repetibilidade e qualidade do processo: Exija um forno com um controlador PID moderno e programável para garantir que cada lote passe exatamente pelo mesmo perfil térmico.

- Se seu foco principal é solucionar um problema de processo: Investigue o sistema em ordem. Primeiro, verifique se o termopar está posicionado corretamente e funcionando. Segundo, revise os parâmetros de ajuste PID no controlador. Por fim, verifique se o atuador (SSR) e os elementos de aquecimento estão respondendo corretamente.

- Se seu foco principal é a compra de novos equipamentos: Especifique a precisão de temperatura necessária (por exemplo, ±1°C) e a complexidade dos ciclos de aquecimento que você precisa executar. Isso garante que o controlador e o sistema sejam compatíveis com suas necessidades metalúrgicas.

Em última análise, este controle preciso e dinâmico sobre a temperatura é a tecnologia chave que torna o recozimento bem-sucedido e repetível possível.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Sensor de Temperatura | Mede a temperatura interna | Usa termopar para feedback em tempo real |

| Controlador de Temperatura | Compara a temperatura real com o setpoint | Emprega algoritmo PID para ajustes inteligentes |

| Atuador | Ajusta a potência para os elementos de aquecimento | Utiliza SSR ou tiristor para modulação precisa |

| Algoritmo PID | Garante controle de temperatura estável | Ações Proporcional, Integral e Derivativa evitam ultrapassagens |

| Ciclos Programáveis | Gerencia perfis térmicos complexos | Inclui fases de rampa de subida, imersão e resfriamento |

Pronto para aprimorar seus processos de recozimento com controle de temperatura preciso? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seu gerenciamento térmico e melhorar a repetibilidade do processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno de caixa com atmosfera controlada e suas principais aplicações? Essencial para Ambientes Controlados de Alta Temperatura

- Por que usar um forno com atmosfera redutora para Na4Fe3(PO4)2(P2O7)? Garantir a estabilidade do Fe2+ e o desempenho da bateria

- Por que uma atmosfera redutora de Ar/H2 é necessária para a calcinação de Si/Al2O3/RGO? Proteger a Integridade do Material da Bateria

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza

- Por que fornos de recozimento de alta temperatura e atmosferas de H2-N2 são necessários para a pesquisa de aço silício orientado?

- Quais são os dois principais propósitos das atmosferas de forno? Alcançar Proteção Superior do Material e Engenharia de Superfície

- Quais são as aplicações típicas de um forno com atmosfera controlada? Desvende a precisão no processamento de metais e materiais

- Como um forno de caixa com atmosfera contribui para o tratamento térmico de materiais? Alcance Controle Preciso e Resultados Superiores