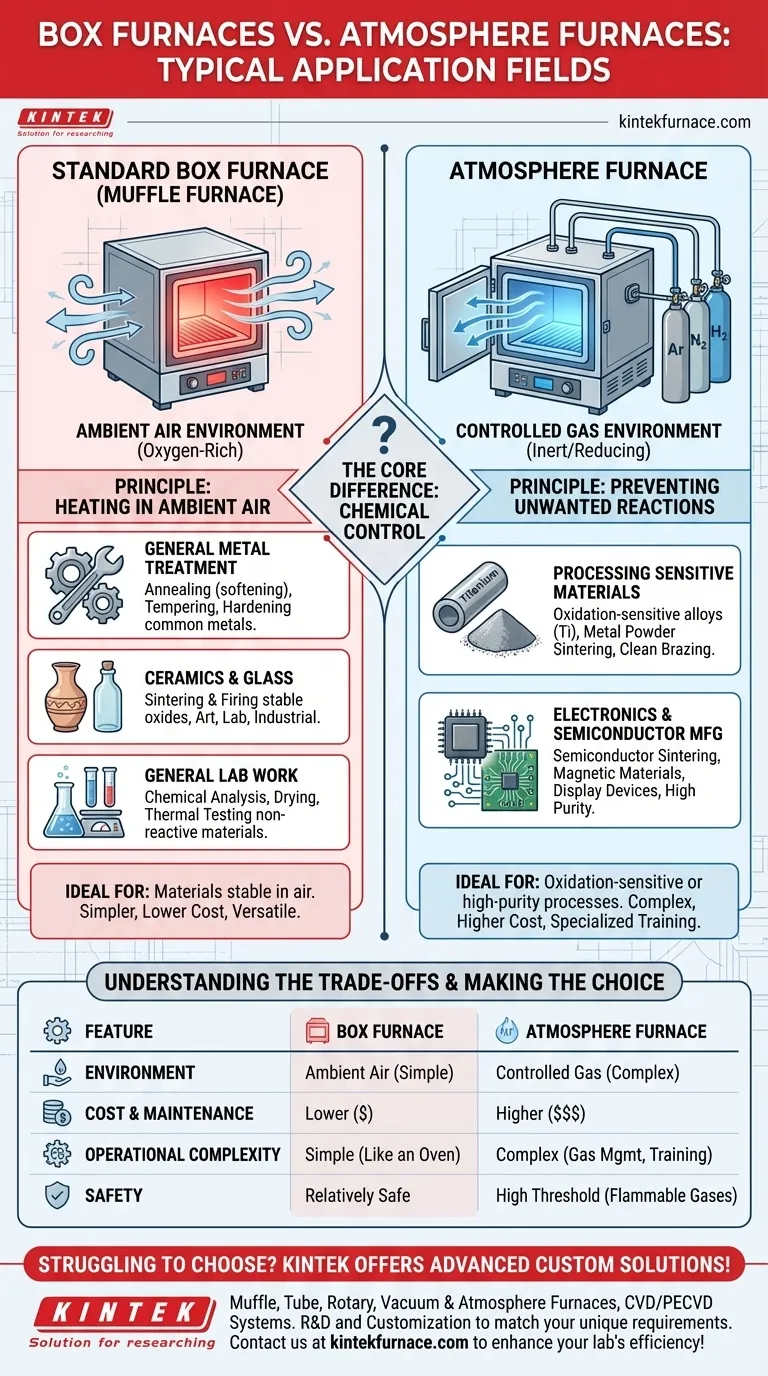

Em essência, os fornos de caixa são os "cavalos de batalha" de uso geral para aquecer materiais ao ar, enquanto os fornos de atmosfera são ferramentas especializadas para processos que exigem um ambiente gasoso controlado. Os fornos de caixa são a solução preferida para tarefas básicas como recozimento de metais comuns, sinterização de cerâmicas estáveis ou testes gerais de amostras de laboratório. Os fornos de atmosfera, no entanto, são indispensáveis para aplicações sensíveis como o processamento de ligas de titânio, a fabricação de componentes semicondutores ou metalurgia de pó avançada, onde a exposição ao oxigênio arruinaria o produto final.

A escolha entre um forno de caixa e um forno de atmosfera não se trata de temperatura, mas sim de controle químico. A questão fundamental que você deve responder é: seu material reagirá negativamente com o ar ambiente em altas temperaturas? Se a resposta for sim, você precisa do ambiente protetor e controlado de um forno de atmosfera.

Quando Usar um Forno de Caixa Padrão

Um forno de caixa, também conhecido como forno mufla, é o tipo mais comum de forno por uma razão. É direto, confiável e eficaz para qualquer processo em que o material seja estável quando aquecido em ar normal.

O Princípio: Aquecimento em Ar Ambiente

Um forno de caixa opera simplesmente aquecendo sua câmara. O ambiente interno é o mesmo que o ar externo, composto principalmente de nitrogênio e oxigênio.

Isso o torna a escolha padrão quando não há risco de oxidação indesejada ou outras reações químicas com o ar.

Aplicações Comuns: Tratamento Geral de Metais

Para muitos metais comuns, um forno de caixa é perfeitamente suficiente para processos de tratamento térmico.

Estes incluem recozimento para amaciar metais e aliviar tensões internas, revenimento para melhorar a tenacidade após a têmpera e têmpera para aumentar a resistência das peças de aço.

Aplicações Comuns: Cerâmicas e Vidro

A produção de muitos materiais cerâmicos e de vidro envolve a queima em altas temperaturas para alcançar a densificação e a resistência. Como esses materiais são frequentemente óxidos, aquecê-los em um ambiente rico em oxigênio não é um problema. Isso torna os fornos de caixa ideais para sinterização de cerâmicas e queima de vidro em laboratórios, estúdios de arte e ambientes industriais.

Aplicações Comuns: Trabalho Geral de Laboratório

Fornos de caixa são elementos essenciais em laboratórios de pesquisa e controle de qualidade. Sua simplicidade e versatilidade os tornam perfeitos para tarefas rotineiras.

Isso inclui análise química, secagem de amostras ou realização de testes térmicos básicos em uma ampla variedade de materiais não reativos.

Por Que um Forno de Atmosfera é Essencial

Um forno de atmosfera fornece controle total sobre o ambiente gasoso dentro da câmara de aquecimento. Essa capacidade não é um luxo; para muitos processos avançados, é um requisito absoluto.

O Princípio: Prevenção de Reações Indesejadas

Pense no ambiente do forno como embalagem de alimentos. Alguns itens ficam bem em uma prateleira aberta (um forno de caixa), mas itens sensíveis exigem vedação a vácuo ou um purga de nitrogênio para evitar deterioração (um forno de atmosfera).

Ao substituir o ar por um gás específico (como argônio, nitrogênio ou hidrogênio), um forno de atmosfera previne a oxidação, remove contaminantes e pode até criar um ambiente quimicamente reativo para auxiliar no processo.

Aplicação Chave: Processamento de Materiais Sensíveis

Muitos metais e ligas de alto desempenho são altamente reativos com oxigênio em altas temperaturas, formando uma camada de óxido frágil que degrada suas propriedades.

Um forno de atmosfera é necessário para processar metais sensíveis à oxidação, como ligas de titânio, sinterizar pós metálicos sem que enferrujem e soldar componentes onde uma superfície limpa e sem óxidos é crítica para uma ligação forte.

Aplicação Chave: Fabricação de Eletrônicos e Semicondutores

A fabricação de componentes eletrônicos exige pureza extrema. Mesmo uma camada microscópica de oxidação pode causar a falha de um dispositivo.

Fornos de atmosfera são usados para sinterização de componentes semicondutores, preparação de materiais magnéticos e fabricação de dispositivos de exibição em um ambiente inerte ou redutor para garantir a integridade perfeita do material.

Entendendo as Trocas

Escolher o forno certo envolve equilibrar os requisitos do processo com as realidades operacionais. A capacidade adicional de um forno de atmosfera vem com trocas significativas.

Simplicidade Operacional vs. Complexidade

Um forno de caixa é frequentemente tão simples de operar quanto um forno de cozinha. Em contraste, um forno de atmosfera é um sistema complexo que exige o gerenciamento de suprimentos de gás, taxas de fluxo e intertravamentos de segurança.

Operar um forno de atmosfera requer treinamento especializado para lidar corretamente com os parâmetros do processo e os protocolos de segurança associados.

Custo e Manutenção

Fornos de caixa têm um preço de compra inicial mais baixo e geralmente são mais baratos de manter devido à sua construção mais simples.

Fornos de atmosfera têm custos iniciais mais altos e despesas operacionais contínuas, incluindo o consumo contínuo de gases de processo e a manutenção dos sistemas de entrega e monitoramento de gás.

Considerações de Segurança

Embora qualquer equipamento de alta temperatura exija cautela, os fornos de caixa são relativamente seguros.

Fornos de atmosfera frequentemente usam gases inflamáveis ou explosivos como hidrogênio, o que exige um limiar de segurança muito maior. Isso inclui monitoramento de gás obrigatório, dispositivos à prova de explosão e um ambiente operacional estritamente controlado.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada pelos requisitos químicos e físicos específicos do seu material e processo.

- Se seu foco principal é tratamento térmico de uso geral ou teste de laboratório: Um forno de caixa padrão oferece a melhor combinação de simplicidade, versatilidade e custo-benefício para materiais que são estáveis ao ar.

- Se seu foco principal é prevenir a oxidação ou reações superficiais: Um forno de atmosfera é inegociável para proteger materiais sensíveis como titânio, ligas de cobre ou pós metálicos finos.

- Se seu foco principal é eletrônica de precisão ou pesquisa de materiais avançados: O ambiente ultralimpo e controlado de um forno de atmosfera é necessário para alcançar a pureza e o desempenho do material necessários.

Em última análise, selecionar o forno certo se resume a entender as necessidades químicas do seu material sob temperatura.

Tabela de Resumo:

| Característica | Forno de Caixa | Forno de Atmosfera |

|---|---|---|

| Ambiente | Ar ambiente (rico em oxigênio) | Gás controlado (ex: argônio, nitrogênio) |

| Aplicações Principais | Recozimento de metais, sinterização de cerâmicas, testes de laboratório | Processamento de ligas de titânio, fabricação de semicondutores, metalurgia de pó |

| Custo e Complexidade | Custo mais baixo, operação mais simples | Custo mais alto, requer gerenciamento de gás e treinamento |

| Ideal Para | Materiais estáveis ao ar | Processos sensíveis à oxidação ou de alta pureza |

Com dificuldade em escolher o forno certo para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, oferecendo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, além de Sistemas CVD/PECVD. Com nossa forte P&D e profundas capacidades de personalização, podemos adaptar equipamentos para corresponder precisamente aos seus requisitos experimentais — seja para tratamento térmico geral ou processamento de materiais sensíveis. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

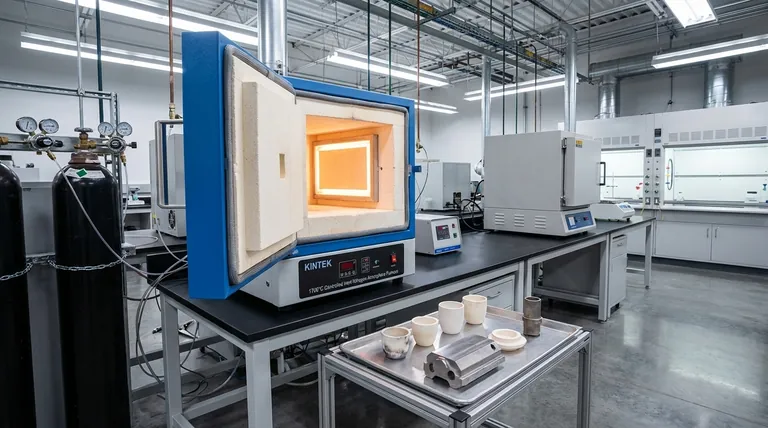

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?