Em resumo, os fornos com atmosfera controlada criam um ambiente quimicamente controlado essencial para o processamento de cerâmicas em alta temperatura. Durante estágios críticos como sinterização e queima, esse controle evita reações indesejadas com o ar, o que de outra forma comprometeria a pureza, a resistência e as características de desempenho final do material.

A função crucial de um forno com atmosfera controlada não é apenas fornecer calor, mas dominar o ambiente químico no qual a cerâmica é formada. É esse controle que permite aos fabricantes transformar pós brutos em componentes densos, puros e estruturalmente sólidos com propriedades altamente específicas.

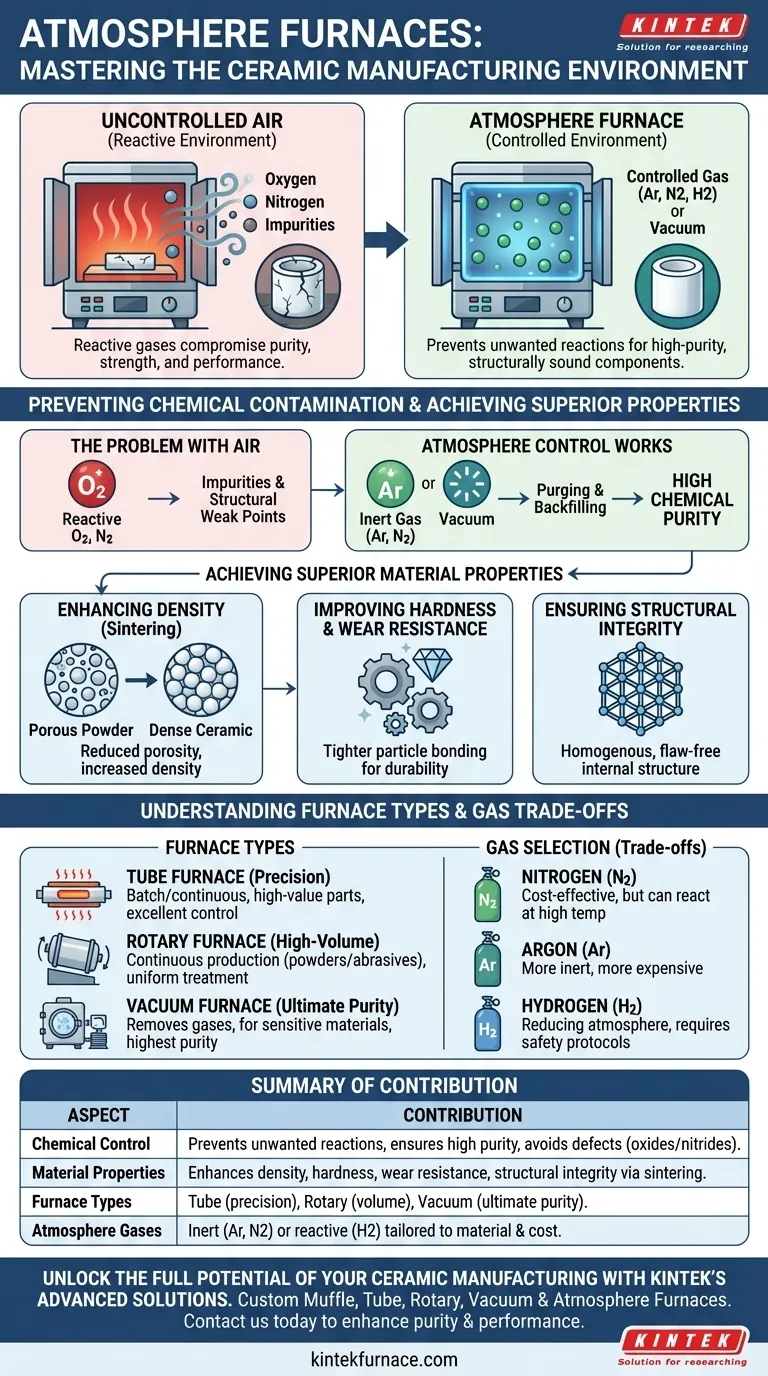

O Princípio Central: Prevenção de Contaminação Química

O objetivo principal de um forno com atmosfera controlada é eliminar a influência variável e destrutiva do ar ambiente durante o processamento de cerâmica em alta temperatura.

O Problema com o Ar

Nas altas temperaturas necessárias para a sinterização (frequentemente excedendo 1000°C), o oxigênio e o nitrogênio no ar tornam-se altamente reativos. Esses gases podem facilmente formar óxidos e nitretos indesejados dentro do material cerâmico, criando impurezas que atuam como pontos fracos estruturais.

Como Funciona o Controle de Atmosfera

Um forno com atmosfera controlada substitui o ar ambiente por um gás específico e controlado ou um vácuo. Isso é alcançado primeiro purgando a câmara e depois reabastecendo-a com um gás desejado, como um gás inerte como argônio ou nitrogênio, ou um gás reativo como hidrogênio para fins químicos específicos.

O Impacto na Pureza do Material

Ao criar um ambiente inerte ou precisamente controlado e reativo, o forno impede a formação desses contaminantes. Isso garante que o produto cerâmico final atinja sua pretendida pureza química, o que é fundamental para aplicações em eletrônica, implantes médicos e aeroespacial.

Alcançando Propriedades de Material Superiores

O controle da atmosfera traduz-se diretamente em melhorias mensuráveis nas propriedades físicas e mecânicas da peça cerâmica final.

Aumento da Densidade Através da Sinterização

Sinterização é o processo em que as partículas do pó cerâmico são aquecidas para se fundirem, reduzindo a porosidade e aumentando a densidade. Uma atmosfera controlada permite que essas partículas formem ligações fortes e diretas sem interferência de reações oxidativas, resultando em um produto final significativamente mais denso e menos poroso.

Melhorando a Dureza e a Resistência ao Desgaste

A maior densidade e a ligação estreita entre partículas alcançadas através da sinterização controlada levam diretamente ao aumento da dureza e da resistência ao desgaste. Isso é essencial para componentes como ferramentas de corte, rolamentos e materiais abrasivos.

Garantindo a Integridade Estrutural

Impurezas químicas e vazios de reações não controladas atuam como concentradores de tensão, comprometendo a integridade estrutural da peça. Fornos com atmosfera controlada produzem uma estrutura interna mais homogênea e livre de falhas, tornando o componente final mais forte e mais confiável sob estresse mecânico ou térmico.

Compreendendo os Tipos de Fornos e as Compensações

A escolha do forno e da atmosfera envolve compromissos entre os requisitos do processo, a compatibilidade do material e o custo.

Fornos de Tubo vs. Rotativos

Fornos de tubo são ideais para processos precisos baseados em batelada ou processamento contínuo de peças menores. Eles oferecem excelente uniformidade de temperatura e controle de atmosfera para componentes de alto valor.

Fornos rotativos são usados para produção de alto volume, especialmente para pós e abrasivos. Sua rotação contínua garante que cada partícula receba tratamento térmico uniforme, garantindo propriedades consistentes do material em um grande lote.

O Papel do Vácuo

Um forno a vácuo representa o nível máximo de controle de atmosfera ao remover praticamente todos os gases. Isso é usado para os materiais mais sensíveis, onde mesmo quantidades vestigiais de um gás inerte poderiam ser problemáticas. Ele oferece a mais alta pureza, mas é frequentemente um processo mais complexo e caro.

Seleção de Gás e Custo

A escolha do gás da atmosfera é uma decisão crítica. O nitrogênio é uma opção econômica para muitas cerâmicas, mas pode reagir com certos materiais em altas temperaturas. O argônio é mais inerte, mas significativamente mais caro. O hidrogênio é usado para criar uma atmosfera "redutora" para remover ativamente o oxigênio, mas requer protocolos de segurança rigorosos.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo de fabricação ditará a configuração ideal do forno e da atmosfera.

- Se seu foco principal for a pureza máxima para eletrônicos avançados: Um forno a vácuo ou um forno de tubo com gás inerte de alta pureza (argônio) é necessário para evitar qualquer contaminação.

- Se seu foco principal for a produção de alto volume de pós cerâmicos: Um forno rotativo fornecerá a uniformidade térmica e o rendimento necessários para uma qualidade consistente em escala.

- Se seu foco principal for a sinterização econômica de componentes estruturais: Um forno que utiliza uma atmosfera de nitrogênio oferece um bom equilíbrio entre controle químico e custo operacional, desde que o material não seja reativo com o nitrogênio.

Em última análise, dominar a atmosfera dentro do forno é a chave para desbloquear todo o potencial de desempenho dos materiais cerâmicos avançados.

Tabela de Resumo:

| Aspecto | Contribuição para a Fabricação de Cerâmica |

|---|---|

| Controle Químico | Previne reações indesejadas com o ar, garantindo alta pureza e evitando defeitos como óxidos e nitretos. |

| Propriedades do Material | Melhora a densidade, dureza, resistência ao desgaste e integridade estrutural através de processos de sinterização controlados. |

| Tipos de Forno | Fornos de tubo para precisão; Fornos rotativos para alto volume; Vácuo para pureza máxima. |

| Gases de Atmosfera | Gases inertes (argônio, nitrogênio) ou gases reativos (hidrogênio) adaptados às necessidades do material e ao custo. |

Desbloqueie todo o potencial de sua fabricação de cerâmica com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a pureza, o desempenho e a eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais