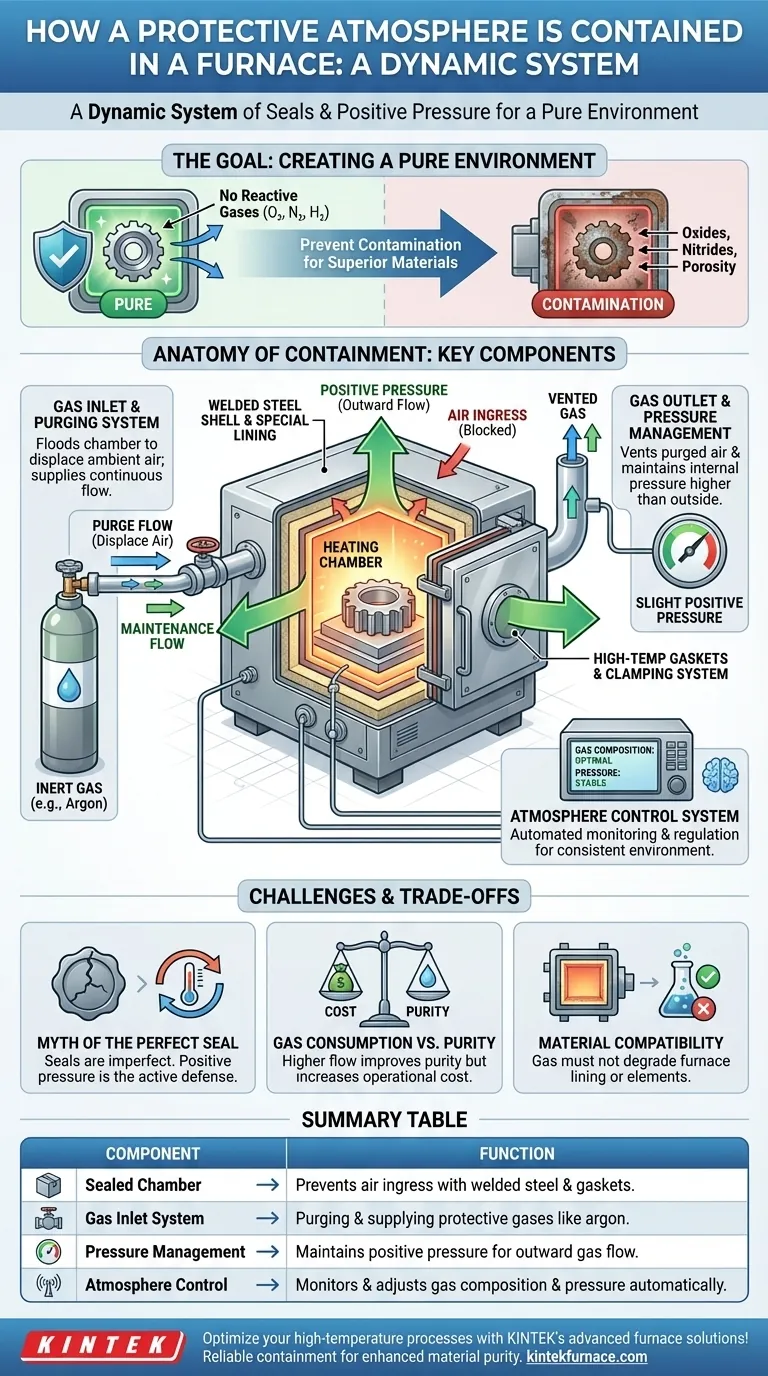

Uma atmosfera protetora é contida dentro de um forno através da combinação projetada de uma câmara fisicamente selada e um sistema dinâmico de gerenciamento de gás. Este projeto primeiro purga o forno do ar ambiente reativo e, em seguida, fornece continuamente uma mistura de gás específica sob uma leve pressão positiva. Isso garante que qualquer potencial vazamento flua para fora, impedindo que contaminantes externos, como o oxigênio, entrem e comprometam o material que está sendo processado.

Conter uma atmosfera protetora é menos sobre criar um selo hermético perfeito e mais sobre projetar um sistema dinâmico. O objetivo é usar a pressão positiva do gás para garantir um fluxo constante para fora, prevenindo ativamente que o ar reativo se infiltre na câmara de processamento de alta temperatura.

O Objetivo: Criar um Ambiente Puro

O principal propósito de uma atmosfera protetora é criar um ambiente livre de gases reativos como oxigênio, nitrogênio e hidrogênio. Durante processos de alta temperatura, como fusão ou tratamento térmico, esses gases podem causar problemas significativos.

Eles podem formar óxidos e nitretos indesejados ou criar porosidade dentro da estrutura do material. Ao prevenir essa contaminação, os fabricantes podem produzir materiais com pureza, resistência e desempenho geral superiores.

A Anatomia da Contenção: Componentes Chave do Sistema

A capacidade de um forno de conter uma atmosfera protetora depende de vários componentes interconectados trabalhando em conjunto. Não é uma única característica, mas um sistema inteiro projetado para contenção e controle.

A Estrutura do Forno e Mecanismos de Vedação

A primeira linha de defesa é a estrutura física do forno. A carcaça externa é tipicamente soldada a partir de chapas de aço para fornecer um invólucro robusto e selado. Por dentro, o revestimento do forno é construído com estruturas compósitas de economia de energia e tijolos refratários especiais, resistentes à corrosão, projetados para suportar tanto as altas temperaturas quanto as propriedades químicas específicas do gás protetor.

Crucialmente, os mecanismos de vedação são o elemento mais crítico. Portas do forno, portas de sensores e outras aberturas são equipadas com gaxetas de alta temperatura e sistemas de fixação. O selo da porta do forno é especialmente importante e é intencionalmente reforçado para minimizar vazamentos nesta interface grande e frequentemente usada.

O Sistema de Entrada e Purga de Gás

Para estabelecer o ambiente, o forno é primeiro purgado. Isso envolve inundar a câmara com o gás da atmosfera protetora — como argônio inerte — através de tubulações e válvulas de entrada dedicadas.

Esta fase inicial de alto fluxo desloca com força o ar ambiente, forçando-o para fora da câmara. Assim que o nível de oxigênio cai para o mínimo desejado, o ciclo de purga termina e o sistema faz a transição para uma taxa de fluxo de manutenção.

A Saída de Gás e Gerenciamento de Pressão

Um forno selado deve ter uma saída controlada. Isso é essencial para ventilar o ar purgado e para manter a pressão interna correta durante a operação.

O sistema é projetado para manter uma leve pressão positiva dentro da câmara de aquecimento. Isso significa que a pressão interna é marginalmente maior do que a pressão atmosférica externa. Este princípio simples é a chave para uma contenção eficaz; se houver vazamentos microscópicos nos selos, o gás interno fluirá para fora, impedindo a entrada muito mais prejudicial do ar.

O Sistema de Controle de Atmosfera

Fornos modernos usam um sistema de controle de atmosfera dedicado. Este sistema automatizado usa sensores para monitorar a composição e a pressão do gás dentro do forno.

Ele regula com precisão as taxas de fluxo de gás da entrada, ajustando a mistura conforme necessário para manter o ambiente ideal durante todo o ciclo de aquecimento e resfriamento. Este gerenciamento ativo é o que garante a consistência do processo e a qualidade do material.

Entendendo os Desafios Práticos e as Compensações (Trade-offs)

Embora os princípios sejam diretos, alcançar a contenção atmosférica perfeita envolve navegar por desafios de engenharia do mundo real.

O Mito do Selo Perfeito

Nenhum selo mecânico é verdadeiramente perfeito, especialmente sob ciclos térmicos extremos onde os materiais se expandem e contraem. Confiar apenas nos selos é uma estratégia falha. É precisamente por isso que o princípio de pressão positiva é inegociável, pois fornece uma defesa ativa contra as imperfeições inevitáveis de qualquer selo.

Consumo de Gás vs. Pureza

Existe uma compensação direta entre o custo do gás protetor e a pureza do ambiente. Uma taxa de fluxo de gás mais alta cria uma pressão positiva mais forte e purga os contaminantes de forma mais eficaz, mas também aumenta os custos operacionais. O objetivo é encontrar a taxa de fluxo mínima que previna de forma confiável a contaminação para um processo específico.

Compatibilidade de Material

Os componentes internos do forno, incluindo o revestimento refratário e os próprios elementos de aquecimento, devem ser compatíveis com a atmosfera protetora. Certos gases podem se tornar reativos em temperaturas muito altas, potencialmente degradando os componentes do forno com o tempo. A escolha do gás e dos materiais do forno deve ser cuidadosamente alinhada.

Fazendo a Escolha Certa para o Seu Processo

Entender como a contenção funciona permite que você alinhe as capacidades do forno com seus objetivos operacionais específicos.

- Se seu foco principal é alcançar a pureza máxima do material: Invista em um forno com integridade de vedação superior, grampos de porta robustos e um sistema de controle de atmosfera preciso e orientado por sensor.

- Se seu foco principal é a produção com custo-benefício: Enfatize a otimização dos ciclos de purga e das taxas de fluxo de manutenção para minimizar o consumo de gás, ao mesmo tempo em que atende aos padrões de qualidade exigidos.

- Se seu foco principal é a confiabilidade operacional e segurança: Implemente um cronograma de manutenção rigoroso para inspecionar e substituir selos de porta, gaxetas e verificar a precisão dos sensores de pressão.

Em última análise, dominar a contenção da atmosfera é sobre gerenciar um fluxo controlado e dinâmico, e não apenas construir uma caixa estática e selada.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara Selada | Impede a entrada de ar com aço soldado e gaxetas de alta temperatura |

| Sistema de Entrada de Gás | Purga e fornece gases protetores como argônio |

| Gerenciamento de Pressão | Mantém leve pressão positiva para garantir o fluxo de gás para fora |

| Controle de Atmosfera | Monitora e ajusta a composição e a pressão do gás automaticamente |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Somos especializados em Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda personalização para atender às suas necessidades experimentais exclusivas. Nossa experiência em P&D e fabricação interna garante a contenção confiável de atmosferas protetoras, aumentando a pureza e a eficiência do material. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás