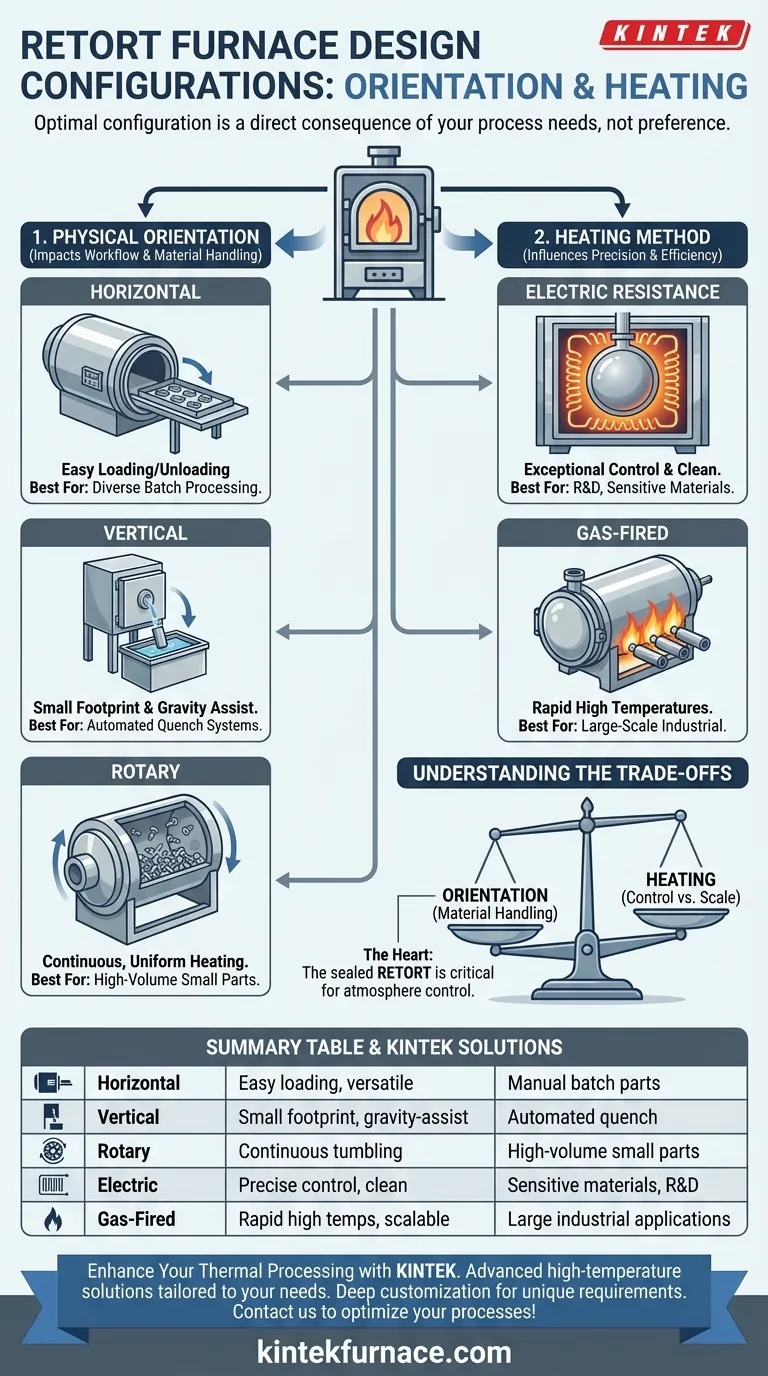

Em sua essência, o projeto de um forno de retorta é definido por dois fatores principais: sua orientação física e seu método de aquecimento. Essas escolhas fundamentais ditam como o forno opera, em quais processos ele se destaca e como ele se integra a um fluxo de trabalho, sendo as configurações mais comuns horizontal ou vertical e aquecidas por elementos elétricos ou queimadores a gás.

A configuração ideal do forno de retorta não é uma questão de preferência, mas uma consequência direta das necessidades do seu processo. A decisão entre os projetos horizontal, vertical, elétrico ou a gás depende de seus requisitos específicos para manuseio de materiais, espaço físico, controle de atmosfera e precisão de temperatura.

A Configuração Primária: Orientação do Forno

O layout físico do forno é a escolha de projeto mais visível. Isso determina como o material é carregado, processado e descarregado, impactando diretamente a eficiência do fluxo de trabalho e os tipos de peças que podem ser tratadas.

O Forno de Retorta Horizontal

Um forno de retorta horizontal orienta a câmara selada paralelamente ao chão. Esta é uma configuração comum e altamente versátil.

Sua principal vantagem é a facilidade de carregamento e descarregamento. Os operadores podem facilmente colocar peças, bandejas ou dispositivos na câmara manualmente ou com equipamentos de carregamento simples, tornando-o ideal para o processamento em lote de várias peças de diferentes tamanhos.

O Forno de Retorta Vertical

Em um projeto vertical, a câmara é orientada verticalmente. Esta configuração oferece dois benefícios distintos: uma pegada menor (menor área ocupada) e a capacidade de aproveitar a gravidade.

Fornos verticais são excelentes para instalações com espaço físico limitado. Além disso, são perfeitamente adequados para processos auxiliados por gravidade, onde as peças podem cair da zona quente diretamente em um tanque de têmpera abaixo para resfriamento rápido.

O Forno de Retorta Rotativo

Esta é uma variação especializada, geralmente horizontal, que possui uma retorta cilíndrica giratória lenta. Este projeto não é para processamento de lote estático.

Em vez disso, ele fornece aquecimento contínuo e uniforme para um grande volume de peças pequenas, como fixadores ou rolamentos. A ação de tombamento garante que cada superfície de cada peça seja exposta à atmosfera e temperatura controladas, tornando-o ideal para processos como recozimento contínuo ou têmpera com resfriamento.

A Escolha Crítica: Método de Aquecimento

A forma como o forno gera calor é tão crítica quanto sua orientação. O método de aquecimento influencia diretamente a uniformidade da temperatura, a precisão do controle e a eficiência operacional.

Aquecimento por Resistência Elétrica

A maioria dos fornos de retorta industriais de alta precisão e de laboratório modernos usa aquecedores de resistência elétrica. Esses elementos circundam a retorta para fornecer calor.

O benefício chave é o controle de temperatura e a uniformidade excepcionais. O aquecimento elétrico é limpo, silencioso e permite a programação muito precisa de ciclos de aquecimento e resfriamento, o que é essencial para materiais sensíveis, experimentos científicos e processos como brasagem em forno.

Aquecimento a Gás

Em algumas aplicações industriais de grande escala, queimadores a gás são usados como fonte de calor. Esses queimadores aquecem o exterior da retorta.

Sistemas a gás podem atingir temperaturas muito altas rapidamente e, às vezes, podem ser mais econômicos de operar em escala massiva em comparação com a eletricidade. No entanto, alcançar o mesmo nível de uniformidade de temperatura de um sistema elétrico pode ser mais desafiador.

Compreendendo as Compensações (Trade-offs)

A seleção de um forno de retorta envolve equilibrar prioridades concorrentes. Cada escolha de projeto traz vantagens e desvantagens inerentes que devem ser avaliadas em relação à sua aplicação específica.

Horizontal vs. Vertical: Uma Questão de Fluxo de Processo

A escolha entre horizontal e vertical é fundamentalmente uma questão de manuseio de material. Os projetos horizontais são mais simples para trabalho em lote manual ou semi-automatizado. Os projetos verticais se destacam quando integrados a sistemas automatizados de carregamento superior ou descarregamento inferior, especialmente aqueles que envolvem têmpera.

Elétrico vs. Gás: Controle vs. Escala

Esta decisão equilibra precisão contra escala operacional. O aquecimento elétrico oferece controle incomparável, tornando-o o padrão para pesquisa, eletrônica e aplicações aeroespaciais. O aquecimento a gás fornece potência bruta para processos industriais pesados e de grande volume, onde pequenas flutuações de temperatura são aceitáveis.

A Importância da Retorta

Independentemente da configuração, o coração do forno é a própria retorta. Este vaso selado contém a atmosfera especial (por exemplo, nitrogênio, argônio, hidrogênio) e isola a carga dos elementos de aquecimento e do ar externo. O material da retorta — tipicamente uma liga de alto níquel ou cerâmica — é uma escolha de projeto crítica que determina a temperatura máxima do forno e a compatibilidade química.

Combinando o Forno com Seu Processo

Escolher a configuração de projeto correta é uma questão de alinhar os pontos fortes do forno com seu objetivo principal.

- Se seu foco principal for o carregamento manual fácil de peças diversas em lotes: Um forno horizontal aquecido eletricamente oferece a melhor combinação de flexibilidade e controle.

- Se seu foco principal for economizar espaço físico ou integrar um resfriamento por queda por gravidade: Um forno vertical é a escolha superior.

- Se seu foco principal for o processamento contínuo de alto volume de peças pequenas e uniformes: Um forno de retorta rotativo é a solução mais eficiente.

- Se seu foco principal for o processamento de alta pureza ou P&D com materiais sensíveis: Um forno aquecido eletricamente é inegociável devido à sua precisão e operação limpa.

Ao entender esses princípios de projeto centrais, você pode selecionar um forno de retorta que funcione como uma ferramenta de precisão projetada para seu objetivo específico de processamento térmico.

Tabela Resumo:

| Tipo de Configuração | Principais Características | Melhor Para |

|---|---|---|

| Horizontal | Carregamento/descarregamento fácil, versátil para processamento em lote | Manuseio manual de peças diversas |

| Vertical | Pegada pequena, processos auxiliados por gravidade | Economia de espaço, sistemas de têmpera automatizados |

| Rotativo | Aquecimento contínuo e uniforme, ação de tombamento | Peças pequenas de alto volume, como fixadores |

| Aquecimento Elétrico | Controle preciso de temperatura, operação limpa | Materiais sensíveis, P&D, processos de alta pureza |

| Aquecimento a Gás | Temperaturas altas rápidas, econômico em escala | Aplicações industriais grandes com menores necessidades de precisão |

Pronto para aprimorar as capacidades de processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender a requisitos experimentais únicos. Se você atua em pesquisa, eletrônica ou indústria pesada, podemos ajudá-lo a alcançar controle de temperatura e eficiência superiores. Entre em contato conosco hoje para discutir como nossos fornos de retorta podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais