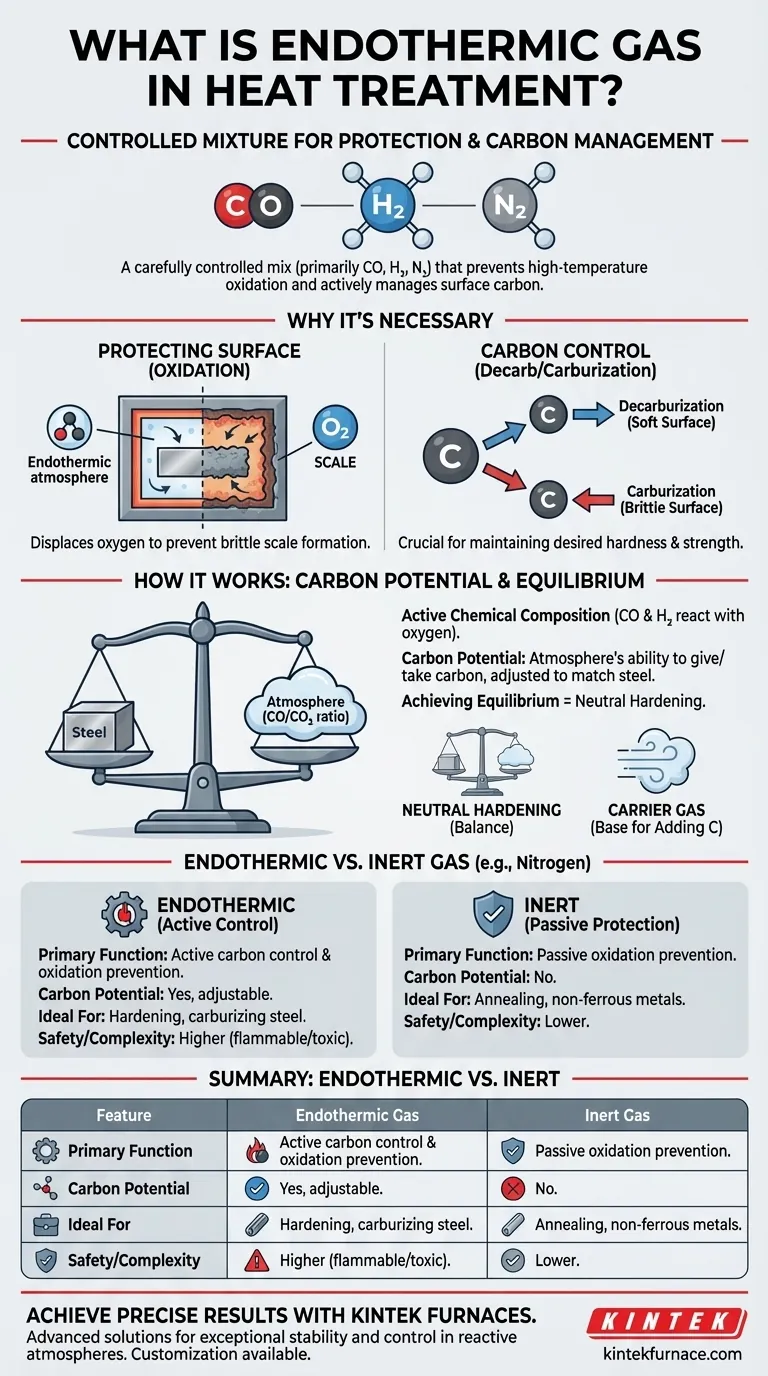

Em resumo, o gás endotérmico é uma mistura cuidadosamente controlada de gases combustíveis — principalmente monóxido de carbono (CO), hidrogênio (H₂) e nitrogênio (N₂) — usada durante o tratamento térmico do aço. Ele serve como uma atmosfera protetora, prevenindo a oxidação em alta temperatura (formação de carepa), mas sua função mais crítica é gerenciar ativamente o teor de carbono na superfície da peça de aço.

O propósito central do gás endotérmico não é apenas ser um escudo passivo como um gás inerte. É uma atmosfera reativa projetada que estabelece um equilíbrio com o aço, permitindo que você controle com precisão seu teor de carbono superficial e, consequentemente, suas propriedades mecânicas finais.

Por que uma Atmosfera Especial é Necessária

Protegendo a Superfície do Oxigênio

Nas altas temperaturas necessárias para o tratamento térmico, o aço reage prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, forma uma camada de carepa quebradiça na superfície da peça.

Uma atmosfera protetora, como o gás endotérmico, desloca o oxigênio dentro do forno, prevenindo completamente essa formação destrutiva de carepa e preservando o acabamento superficial da peça.

O Problema Mais Profundo: Controle de Carbono

Simplesmente prevenir a oxidação não é suficiente para a maioria dos aços. O teor de carbono dentro do aço é o que determina primariamente sua dureza e resistência.

Em altas temperaturas, os átomos de carbono dentro do aço tornam-se móveis. Se a atmosfera circundante não for controlada com precisão, o carbono pode deixar o aço (decarburização), criando uma superfície macia, ou ser adicionado a ele (cementação), criando uma superfície quebradiça.

Como o Gás Endotérmico Resolve o Problema

Sua Composição Química Ativa

O gás endotérmico é tipicamente gerado pela reação de um combustível hidrocarboneto, como o gás natural, com uma quantidade limitada de ar. Isso cria um gás rico em monóxido de carbono (CO) e hidrogênio (H₂), sendo o restante primariamente nitrogênio (N₂).

Os componentes CO e H₂ são agentes "redutores", o que significa que reagem prontamente com qualquer oxigênio residual. Mais importante, o monóxido de carbono fornece uma fonte de carbono para a própria atmosfera.

O Princípio do Potencial de Carbono

O verdadeiro poder do gás endotérmico reside no conceito de potencial de carbono. Esta é uma medida da capacidade da atmosfera de doar carbono para o aço ou retirar carbono dele a uma temperatura específica.

Ao monitorar e ajustar cuidadosamente a composição do gás (especificamente a proporção de CO para CO₂), um operador pode definir o potencial de carbono da atmosfera para corresponder perfeitamente ao teor de carbono do aço que está sendo tratado. Isso cria um estado de equilíbrio onde não ocorre transferência líquida de carbono.

"Endurecimento Neutro" vs. Gás Carreador

Quando o potencial de carbono do gás corresponde ao do aço, o processo é chamado de endurecimento neutro. O aço é aquecido e resfriado para atingir a dureza desejada sem alterar sua química superficial.

O gás endotérmico também pode ser usado como um gás carreador. Neste caso, ele é a atmosfera base à qual outros gases (como mais gás natural para cementação) são adicionados para aumentar intencionalmente o carbono superficial do aço de maneira controlada.

Entendendo as Compensações

A Necessidade Crítica de Controle

O gás endotérmico não é uma solução de "configurar e esquecer". Sua eficácia depende inteiramente de monitoramento constante e controle preciso, tipicamente usando uma sonda de oxigênio ou um analisador de gás infravermelho.

Se o potencial de carbono for muito baixo, ocorrerá decarburização, frustrando o objetivo do tratamento térmico. Se for muito alto, a cementação indesejada ou a formação de fuligem podem arruinar as peças.

Segurança e Infraestrutura

Os componentes primários, CO e H₂, são tóxicos e inflamáveis, respectivamente. Operar uma atmosfera endotérmica requer um forno bem mantido, ventilação adequada e protocolos de segurança robustos. Também requer um gerador de gás endotérmico no local, o que representa um investimento significativo em equipamentos.

Gás Endotérmico vs. Gás Inerte

Gases inertes como nitrogênio (N₂) e argônio (Ar) são muito mais simples. Eles fornecem excelente proteção contra oxidação e são completamente não reativos. No entanto, eles não conseguem gerenciar ativamente o teor de carbono e podem até contribuir para a decarburização se não forem perfeitamente puros.

Fazendo a Escolha Certa para o Seu Objetivo

Escolher a atmosfera de forno correta é fundamental para alcançar o resultado metalúrgico desejado.

- Se seu foco principal for recozimento simples ou tratamento de metais não ferrosos: Um gás inerte como o nitrogênio é frequentemente a escolha mais segura, simples e eficaz.

- Se seu foco principal for endurecimento, cementação ou carbonitretação de aços de médio a alto teor de carbono: O gás endotérmico é o padrão da indústria porque fornece o controle ativo sobre o potencial de carbono necessário para proteger a integridade do aço.

Em última análise, dominar o uso de uma atmosfera de forno é tão crucial quanto controlar a própria temperatura para um tratamento térmico bem-sucedido.

Tabela de Resumo:

| Característica | Gás Endotérmico | Gás Inerte (ex: Nitrogênio) |

|---|---|---|

| Função Principal | Controle ativo de carbono e prevenção de oxidação | Prevenção passiva de oxidação |

| Potencial de Carbono | Sim, ajustável | Não |

| Ideal Para | Endurecimento, cementação de aço | Recozimento, metais não ferrosos |

| Segurança/Complexidade | Maior (inflamável/tóxico) | Menor |

Alcance resultados precisos e repetíveis em seus processos de tratamento térmico de aço. O gás endotérmico é fundamental para o endurecimento e a cementação, mas sua eficácia depende do controle preciso do forno e de uma atmosfera confiável. Os fornos de alta temperatura avançados da KINTEK, incluindo nossos Fornos a Vácuo e com Atmosfera e Fornos Tubulares, são projetados para estabilidade e controle excepcionais, fornecendo o ambiente ideal para gerenciar atmosferas reativas. Nossas fortes capacidades de personalização interna nos permitem adaptar uma solução de forno às suas necessidades específicas de gás e térmicas. Entre em contato conosco hoje para discutir como podemos ajudá-lo a dominar o potencial de carbono e aprimorar as capacidades do seu laboratório. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados