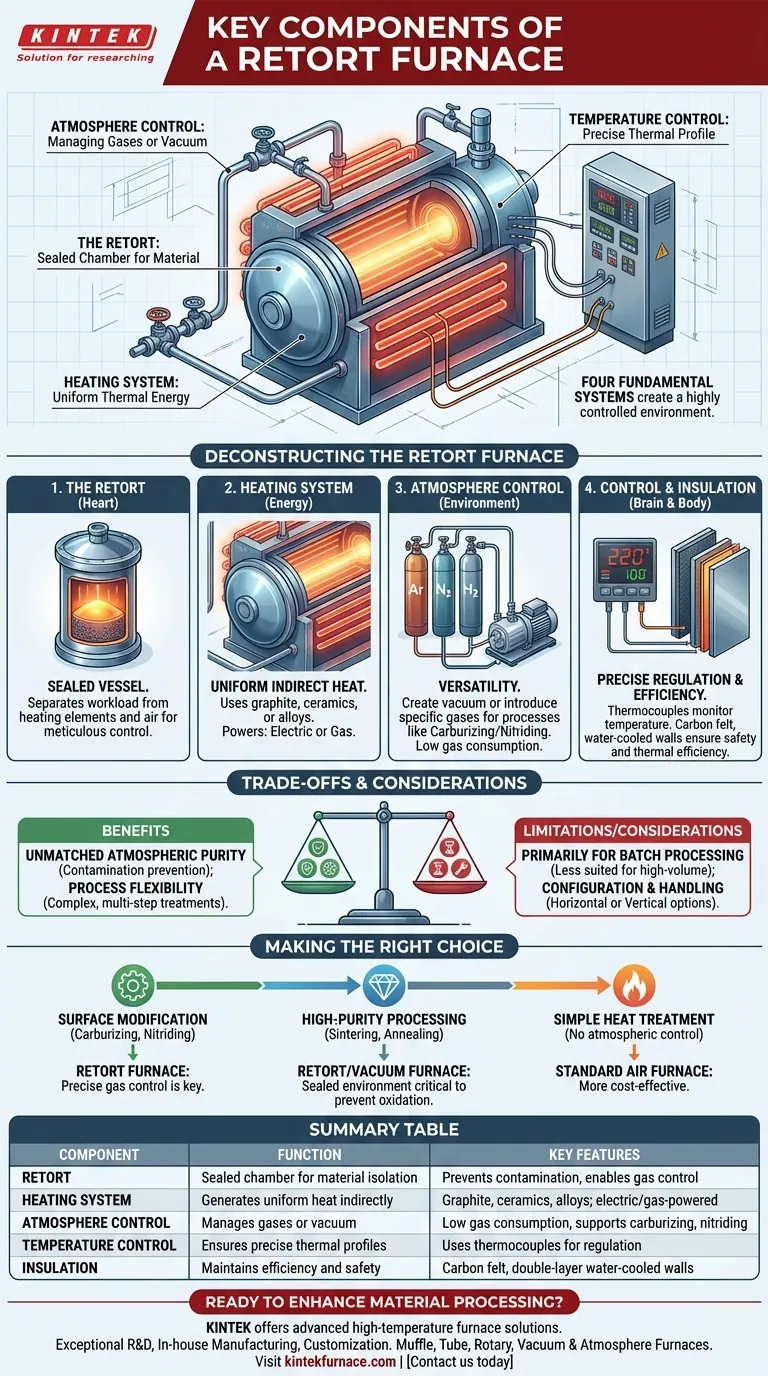

Em sua essência, um forno de retorta é construído em torno de quatro sistemas fundamentais. Estes são a própria retorta, que é uma câmara selada para o material; um sistema de aquecimento para gerar altas temperaturas; um sistema de controle de temperatura para precisão do processo; e um sistema de controle de atmosfera para gerenciar os gases especializados ou o vácuo dentro da retorta. Juntos, esses componentes criam um ambiente altamente controlado para o processamento avançado de materiais.

A característica definidora de um forno de retorta não é apenas sua capacidade de gerar calor, mas o uso de um vaso selado—a retorta—para isolar completamente o material que está sendo processado. Essa separação é o que permite o controle preciso sobre a atmosfera interna, que é a chave para tratamentos térmicos especializados.

Desconstruindo o Forno de Retorta: Como os Componentes Funcionam Juntos

Compreender um forno de retorta requer observar como seus sistemas individuais interagem para criar um ambiente de processamento único. A mágica acontece na sinergia entre contenção, aquecimento e gerenciamento atmosférico.

A Retorta: O Coração do Processo

A retorta é o componente central. É um vaso selado, frequentemente cilíndrico, tipicamente feito de metal, que contém o material, ou "carga de trabalho".

Sua função principal é servir como uma barreira, separando a carga de trabalho dos elementos de aquecimento do forno e do ar externo. Isso cria um sistema fechado onde o ambiente interno pode ser meticulosamente controlado.

O Sistema de Aquecimento: Gerando Energia Térmica Precisa

Circundando a retorta estão os elementos de aquecimento. Estes podem ser feitos de vários materiais como grafite, cerâmica ou ligas metálicas especializadas, e podem ser alimentados por eletricidade ou gás.

O sistema é projetado para fornecer calor uniforme que irradia através das paredes da retorta para o material dentro. Este aquecimento indireto garante que a carga de trabalho atinja a temperatura alvo sem ser diretamente exposta à fonte de calor.

O Sistema de Controle de Atmosfera: Engenharia do Ambiente

Este sistema é o que torna um forno de retorta tão versátil. Consiste em entradas de gás, saídas e, muitas vezes, uma bomba de vácuo.

Ele permite que os operadores removam o ar para criar um vácuo ou introduzam gases específicos como argônio, nitrogênio ou hidrogênio. Esse controle é essencial para processos como carbonitretação (adição de carbono) ou nitretação (adição de nitrogênio) e para prevenir a oxidação durante a sinterização ou recozimento. Como a retorta é selada, o consumo de gás é muito baixo.

O Sistema de Controle e Isolamento: Garantindo Estabilidade e Eficiência

A peça final é o cérebro e o corpo do forno. O sistema de controle de temperatura usa termopares para monitorar a temperatura interna e regular a energia dos elementos de aquecimento, garantindo que o processo siga um perfil térmico preciso.

O corpo do forno em si fornece suporte estrutural e isolamento. Designs modernos frequentemente usam isolamento de feltro de carbono de alta qualidade e paredes de aço com camisa dupla e resfriamento a água para maximizar a eficiência térmica e manter temperaturas externas seguras.

Compreendendo as Vantagens e Considerações Chave

Embora potentes, os fornos de retorta não são uma solução universal. Seu design traz benefícios e limitações específicos que você deve pesar para sua aplicação.

Benefício: Pureza Atmosférica Inigualável

O design selado é a maior força do forno. Ele fornece controle absoluto sobre a atmosfera, prevenindo a contaminação por oxigênio ou outros elementos, o que é crítico para o processamento de materiais reativos ou de alta pureza.

Benefício: Flexibilidade de Processo

Um único forno de retorta pode realizar processos vastamente diferentes. Os operadores podem alterar as condições atmosféricas durante um único ciclo de queima, permitindo tratamentos complexos de várias etapas que seriam impossíveis em um forno padrão.

Limitação: Principalmente para Processamento em Lotes

A natureza de carregar, selar e descarregar uma retorta significa que esses fornos são mais adequados para processamento em lotes. Para produção contínua de alto volume, outros tipos de fornos, como fornos de correia transportadora, podem ser mais eficientes.

Consideração: Configuração e Manuseio de Materiais

Os fornos de retorta podem ser construídos em configurações horizontais ou verticais. A escolha depende do produto a ser processado e do método desejado para carregamento e descarregamento, como suspender peças de um dispositivo em uma retorta vertical.

Fazendo a Escolha Certa para o Seu Processo

A seleção do equipamento de processamento térmico correto depende inteiramente do seu objetivo final. As capacidades únicas de um forno de retorta o tornam a escolha ideal para aplicações específicas e exigentes.

- Se seu foco principal é a modificação de superfície (carbonitretação, nitretação): Um forno de retorta é ideal devido ao seu controle preciso sobre atmosferas de gás reativas.

- Se seu foco principal é o processamento de alta pureza (sinterização, recozimento): O ambiente selado de uma retorta ou forno a vácuo é crítico para prevenir a oxidação e garantir a integridade do material.

- Se seu foco principal é o tratamento térmico simples sem controle atmosférico: Um forno de atmosfera de ar padrão, menos complexo e mais econômico, é a ferramenta apropriada.

Ao entender como esses componentes principais permitem um controle ambiental preciso, você pode determinar se um forno de retorta é a solução certa para o seu desafio de processamento de materiais.

Tabela Resumo:

| Componente | Função | Características Chave |

|---|---|---|

| Retorta | Câmara selada para isolamento do material | Previne contaminação, permite controle de gás |

| Sistema de Aquecimento | Gera calor uniforme indiretamente | Usa grafite, cerâmica ou ligas; elétrico ou a gás |

| Controle de Atmosfera | Gerencia gases ou vácuo | Baixo consumo de gás, suporta carbonitretação, nitretação |

| Controle de Temperatura | Garante perfis térmicos precisos | Usa termopares para regulação |

| Isolamento | Mantém eficiência e segurança | Feltro de carbono, paredes com camisa dupla e resfriamento a água |

Pronto para aprimorar o processamento de seus materiais com um forno de retorta personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior