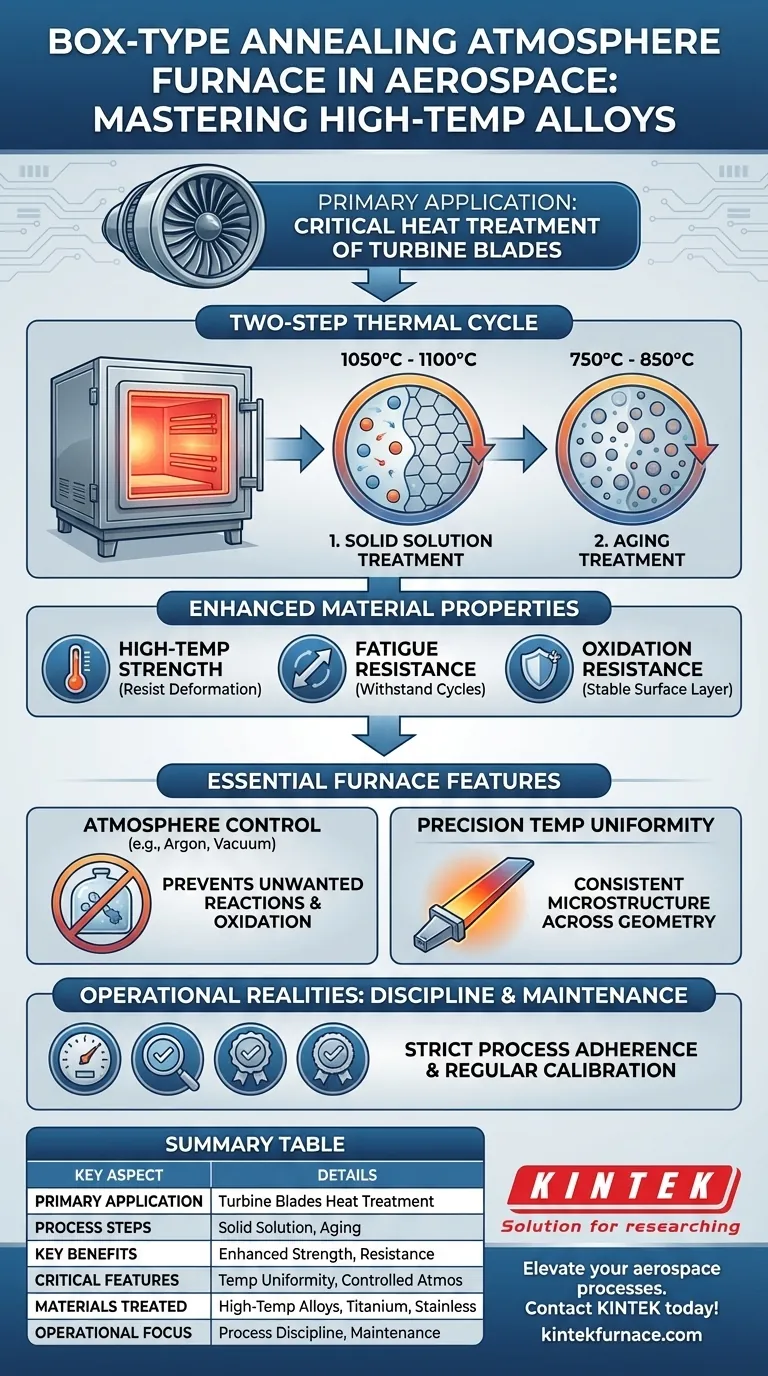

No campo aeroespacial, um forno de atmosfera para recozimento tipo caixa é usado principalmente para o tratamento térmico crítico de componentes de ligas de alta temperatura, mais notavelmente as pás de turbina encontradas nos motores de aeronaves. Este processo envolve um ciclo térmico preciso de duas fases de tratamentos de solução sólida e envelhecimento para desenvolver as propriedades extremas do material exigidas para uma operação segura e confiável do motor.

O valor essencial do forno reside na sua dupla capacidade de manter temperaturas excepcionalmente uniformes e uma atmosfera estritamente controlada. Este controle preciso é inegociável para criar as características microestruturais específicas que permitem que peças aeroespaciais críticas suportem imenso calor, pressão e estresse sem falhar.

A Aplicação Aeroespacial Principal: Pás de Turbina de Motor

No coração de um motor a jato, as pás da turbina operam em um dos ambientes mais hostis feitos pelo homem. Compreender este contexto revela por que o seu processo de fabricação é tão exigente.

Por que as Pás de Turbina Precisam de Tratamento Especializado

As pás da turbina giram a milhares de RPM enquanto são submetidas a temperaturas que podem exceder o ponto de fusão de muitos metais. Elas devem resistir à deformação (fluência), à fadiga por estresse cíclico e à oxidação em alta temperatura por milhares de horas.

Sem tratamento térmico especializado, a liga de alta temperatura bruta falharia catastroficamente nessas condições de alta temperatura, alta pressão e alta velocidade.

O Processo de Tratamento Térmico em Duas Etapas

Para construir essa resiliência, as pás passam por um processo térmico preciso dentro do forno de atmosfera.

Primeiro é o tratamento de solução sólida, onde as pás são aquecidas entre 1050°C e 1100°C. A essa temperatura, os elementos de fortalecimento dentro da liga se dissolvem em uma solução sólida uniforme, semelhante a como o açúcar se dissolve em água quente.

Em seguida, é o tratamento de envelhecimento, uma permanência prolongada em uma temperatura mais baixa, tipicamente entre 750°C e 850°C. Esta etapa faz com que os elementos dissolvidos precipitem como partículas microscópicas e ordenadas dentro da estrutura granular da liga, que atuam como barreiras ao movimento de deslocamento e aumentam dramaticamente a resistência do material.

O Resultado: Propriedades de Material Aprimoradas

Este processo cuidadosamente controlado aprimora diretamente as propriedades mais críticas das pás:

- Resistência a Altas Temperaturas: A capacidade de resistir à deformação sob carga em temperaturas extremas.

- Resistência à Fadiga: A capacidade de suportar ciclos repetidos de estresse sem rachaduras.

- Resistência à Oxidação: A formação de uma camada superficial protetora e estável que impede a degradação do material no fluxo de gás quente.

Por que Este Forno é Essencial para o Processo

Qualquer forno pode aquecer, mas as aplicações aeroespaciais exigem um nível de controle que apenas equipamentos especializados como um forno de atmosfera tipo caixa podem fornecer. Suas características principais não são apenas benéficas; são requisitos fundamentais.

O Papel Crítico do Controle de Atmosfera

Aquecer metais reativos como ligas de alta temperatura ou ligas de titânio ao ar livre causaria oxidação imediata e severa, comprometendo a integridade do material.

A câmara selada do forno permite o uso de uma atmosfera controlada — frequentemente um gás inerte como argônio ou vácuo. Isso previne reações químicas indesejadas na superfície do componente, garantindo que o material final seja puro e suas propriedades não sejam comprometidas.

Uniformidade de Temperatura de Precisão

Uma forma complexa como uma pá de turbina deve ser aquecida uniformemente em toda a sua geometria. Mesmo pequenas variações de temperatura podem levar a microestruturas inconsistentes, criando pontos fracos que podem se tornar pontos de falha em serviço.

Esses fornos são projetados para excelente uniformidade de temperatura, garantindo que cada parte do componente receba exatamente o mesmo tratamento térmico.

Aplicações Além das Pás de Turbina

Embora as pás de turbina sejam um exemplo primário, esses fornos também são usados para outros processos aeroespaciais críticos. Isso inclui o recozimento ou brasagem de materiais como ligas de titânio e aço inoxidável, onde o controle preciso de temperatura e atmosfera são igualmente vitais para alcançar as propriedades mecânicas desejadas e a integridade da junta.

Compreendendo as Realidades Operacionais

As capacidades avançadas desses fornos vêm com requisitos operacionais rigorosos. Na indústria aeroespacial, não há margem para erro, e o processo é tão crítico quanto o equipamento.

A Importância da Disciplina do Processo

Os fornos modernos apresentam interfaces fáceis de usar para configurar e monitorar parâmetros. No entanto, essa facilidade de uso é acompanhada pela necessidade de extrema disciplina. O sucesso do tratamento térmico depende da adesão exata a perfis térmicos validados e composições atmosféricas.

A Manutenção é Inegociável

Para garantir precisão e confiabilidade, um cronograma de manutenção rigoroso é essencial. Isso não é opcional.

- A calibração regular do sistema de controle de temperatura garante a precisão.

- A inspeção dos elementos de aquecimento previne falhas inesperadas e desvios de temperatura.

- A manutenção do sistema de controle de atmosfera e das vedações da porta é crítica para prevenir vazamentos que poderiam arruinar um lote de componentes de milhões de dólares.

Segurança e Confiabilidade por Projeto

Esses fornos são equipados com múltiplos intertravamentos de segurança para proteção contra sobrecorrente, sobretensão e superaquecimento. Uma vedação de porta confiável é igualmente uma característica de segurança — prevenindo vazamento de atmosfera — e uma característica de garantia de qualidade que protege os componentes de alto valor internos.

Fazendo a Escolha Certa para o Seu Objetivo

O uso desta tecnologia é impulsionado por objetivos intransigentes. Compreender esses objetivos esclarece a importância de cada característica.

- Se o seu foco principal é alcançar a máxima resistência e durabilidade do material: O processo de solução e envelhecimento em duas etapas com temperaturas precisamente controladas é o fator mais crítico.

- Se o seu foco principal é garantir a pureza e integridade do material: O controle rigoroso da atmosfera para prevenir oxidação e contaminação da superfície é inegociável.

- Se o seu foco principal é manter a consistência e repetibilidade do processo: Um programa rigoroso de calibração do forno, manutenção e disciplina operacional é essencial.

Em última análise, o forno de atmosfera para recozimento tipo caixa é mais do que uma peça de equipamento; é um facilitador fundamental da engenharia aeroespacial moderna.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Aplicação Primária | Tratamento térmico de pás de turbina em motores de aeronaves |

| Etapas do Processo | Tratamento de solução sólida (1050-1100°C), Tratamento de envelhecimento (750-850°C) |

| Principais Benefícios | Resistência a altas temperaturas aprimorada, resistência à fadiga, resistência à oxidação |

| Características Críticas | Uniformidade precisa de temperatura, atmosfera controlada (por exemplo, argônio ou vácuo) |

| Materiais Tratados | Ligas de alta temperatura, ligas de titânio, aço inoxidável |

| Foco Operacional | Disciplina rigorosa do processo, manutenção regular, intertravamentos de segurança |

Eleve seus processos de tratamento térmico aeroespacial com as avançadas soluções de forno da KINTEK. Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para necessidades experimentais únicas, como tratamentos de pás de turbina. Entre em contato conosco hoje para discutir como podemos aprimorar as propriedades de seus materiais e a confiabilidade operacional!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior