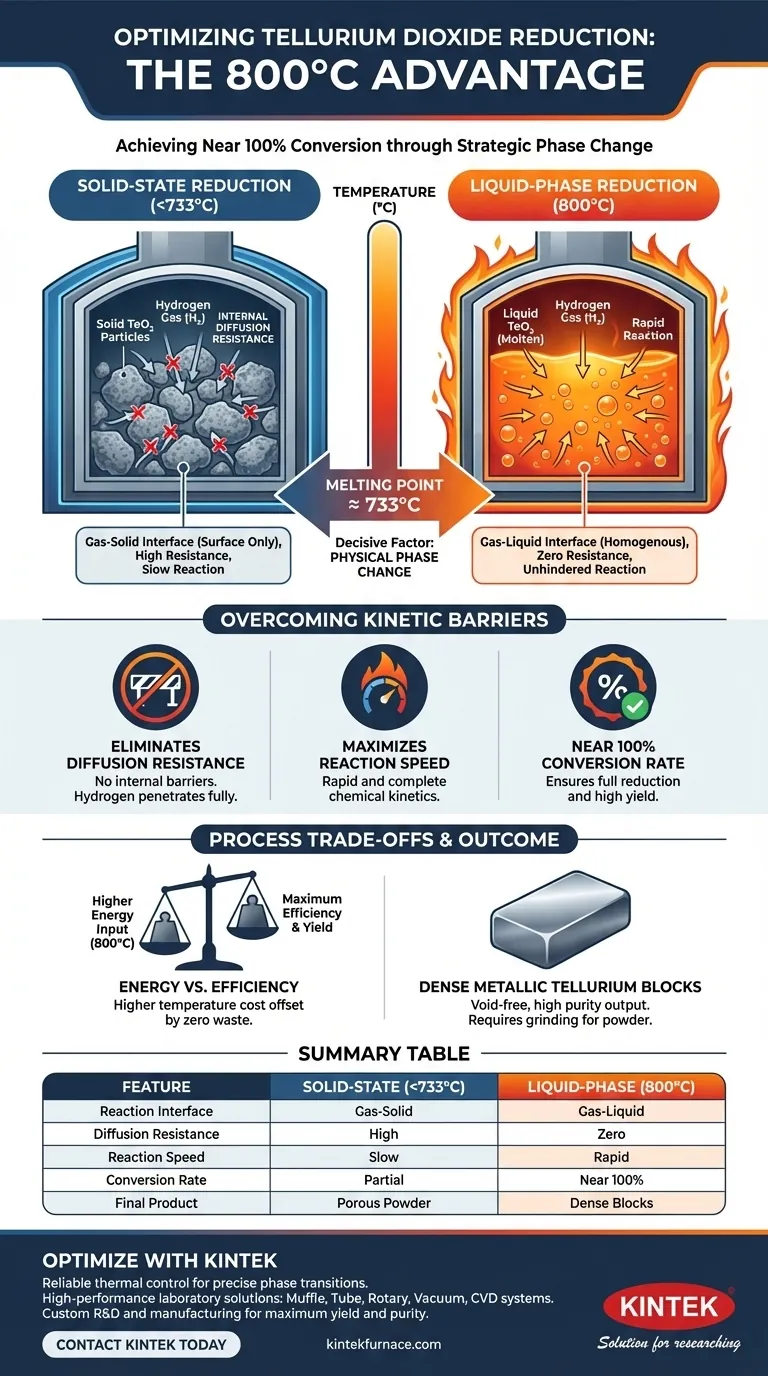

O fator decisivo é a mudança de fase física do material. Uma temperatura de 800 graus Celsius é escolhida especificamente porque excede o ponto de fusão do dióxido de telúrio (aproximadamente 733 graus Celsius). Ao converter o óxido sólido em líquido, o processo elimina a resistência à difusão interna que normalmente retarda as reações gás-sólido, permitindo que o hidrogênio reaja completamente e resultando em uma conversão de quase 100 por cento.

Ao operar acima do ponto de fusão do dióxido de telúrio, o processo de redução contorna as limitações cinéticas inerentes às reações de estado sólido. A fase líquida permite que o hidrogênio reaja livremente sem barreiras estruturais, garantindo uma conversão rápida e completa em telúrio metálico.

A Mecânica da Transição de Fase

Excedendo o Limiar de Fusão

A eficiência desta reação depende de ultrapassar um marco térmico específico. O dióxido de telúrio tem um ponto de fusão de aproximadamente 733 graus Celsius.

Ao definir o forno para 800 graus Celsius, você garante que o material transita completamente de um estado sólido para um estado líquido. Essa margem térmica garante que todo o lote permaneça fundido durante todo o processo.

Mudando a Interface de Reação

Em temperaturas mais baixas, a redução ocorre em uma interface gás-sólido. Isso limita a interação à área superficial das partículas sólidas.

A 800 graus Celsius, a dinâmica muda para uma interface gás-líquido. Os reagentes não são mais limitados pela estrutura rígida de uma rede sólida.

Superando Barreiras Cinéticas

Eliminando a Resistência à Difusão

O principal obstáculo na redução de partículas sólidas é a resistência à difusão interna. Em um sólido, o gás hidrogênio deve lutar para penetrar na camada externa da partícula para alcançar o núcleo não reagido.

Quando o dióxido de telúrio derrete, essa resistência é efetivamente eliminada. O estado líquido permite a mistura homogênea e evita a formação de "núcleos" não reagidos, frequentemente encontrados no processamento em estado sólido.

Maximizando a Velocidade da Reação

Com as barreiras de difusão removidas, a cinética química muda drasticamente. O gás hidrogênio pode reagir rapidamente e completamente com o óxido liquefeito.

Este contato desimpedido é o que impulsiona a taxa de conversão para quase 100%. O resultado não é apenas um alto rendimento, mas a formação de blocos densos de telúrio metálico em vez de produtos porosos ou incompletos.

Compreendendo os Compromissos do Processo

Intensidade Energética vs. Eficiência

Atingir 800 graus Celsius requer uma entrada robusta de energia térmica em comparação com reduções parciais a temperaturas mais baixas.

No entanto, o compromisso é fortemente inclinado a favor da temperatura mais alta. O custo do aquecimento é compensado pela eliminação de material desperdiçado e não reagido e pela velocidade da reação.

Morfologia do Produto

É importante notar a forma física da saída. Este processo produz blocos metálicos densos.

Se sua aplicação downstream requer pó fino, um pós-processamento (moagem) será necessário. No entanto, se a densidade e a pureza são os objetivos, a forma em bloco é vantajosa, pois indica um material livre de vazios e totalmente reduzido.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta estratégia de redução em alta temperatura se alinha com seus objetivos, considere o seguinte:

- Se seu foco principal é o rendimento máximo: Priorize operar a 800°C para garantir que o material esteja líquido, garantindo uma conversão de quase 100%.

- Se seu foco principal é a velocidade da reação: Use a fase líquida para contornar as lentas taxas de difusão típicas das reduções em estado sólido.

- Se seu foco principal é a densidade do produto: Confie neste método para produzir blocos metálicos densos em vez de pós soltos.

Dominar a mudança de fase do dióxido de telúrio transforma uma reação potencialmente lenta em um processo altamente eficiente e cineticamente otimizado.

Tabela Resumo:

| Característica | Redução em Estado Sólido (<733°C) | Redução em Fase Líquida (800°C) |

|---|---|---|

| Interface de Reação | Gás-Sólido (Apenas superfície) | Gás-Líquido (Homogêneo) |

| Resistência à Difusão | Alta (Limitada pela rede sólida) | Efetivamente Zero |

| Velocidade da Reação | Lenta e restrita | Rápida e desimpedida |

| Taxa de Conversão | Parcial / Incompleta | Quase 100% |

| Forma do Produto Final | Pó poroso/incompleto | Blocos metálicos densos |

Otimize Seu Processamento de Materiais com a KINTEK

Atingir transições de fase precisas, como a redução de telúrio a 800°C, requer controle térmico confiável. A KINTEK fornece soluções de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados especificamente para atender às rigorosas demandas da ciência de materiais avançada.

Apoiados por P&D e fabricação de especialistas, nossos fornos são totalmente personalizáveis às suas necessidades exclusivas de pesquisa ou produção. Garanta o rendimento e a pureza máximos em seus processos, fazendo parceria com um líder em tecnologia de alta temperatura.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que uma atmosfera de argônio é necessária para nanoestruturas de CeO2? Desbloqueie a Carbonização de Alto Desempenho

- Como um forno de recozimento rápido térmico reativo contribui para a cristalização de fosfeto? Insights de Especialistas

- Por que o fluxo contínuo de argônio é essencial para a pirólise de biochar? Obtenha resultados de alto rendimento e alta pureza

- Como os fornos de atmosfera são usados na indústria do vidro? Aumente a Resistência e a Eficiência na Produção de Vidro

- Que capacidades de controle de temperatura um forno de atmosfera tipo caixa possui? Alcance gerenciamento térmico preciso para seu laboratório

- Qual é o nível máximo de vácuo para um forno de atmosfera de baixo vácuo? Especificações Principais para Tratamento Térmico Industrial

- Como o forno de recozimento com atmosfera de caixa atinge uma boa uniformidade de temperatura? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial