Na indústria do vidro, os fornos de atmosfera desempenham uma função crítica para o tratamento térmico em altas temperaturas. Eles são usados principalmente para processos como têmpera e recozimento, onde o vidro é aquecido e depois resfriado sob condições altamente específicas para alterar fundamentalmente suas propriedades físicas. É esse processo controlado que cria o vidro de alta resistência e durabilidade exigido para as aplicações modernas.

O principal desafio no tratamento do vidro é que altas temperaturas podem introduzir defeitos superficiais e tensões internas. Os fornos de atmosfera resolvem isso substituindo o ar ambiente por um ambiente gasoso controlado, o que evita a oxidação e garante um aquecimento perfeitamente uniforme para maior resistência e clareza.

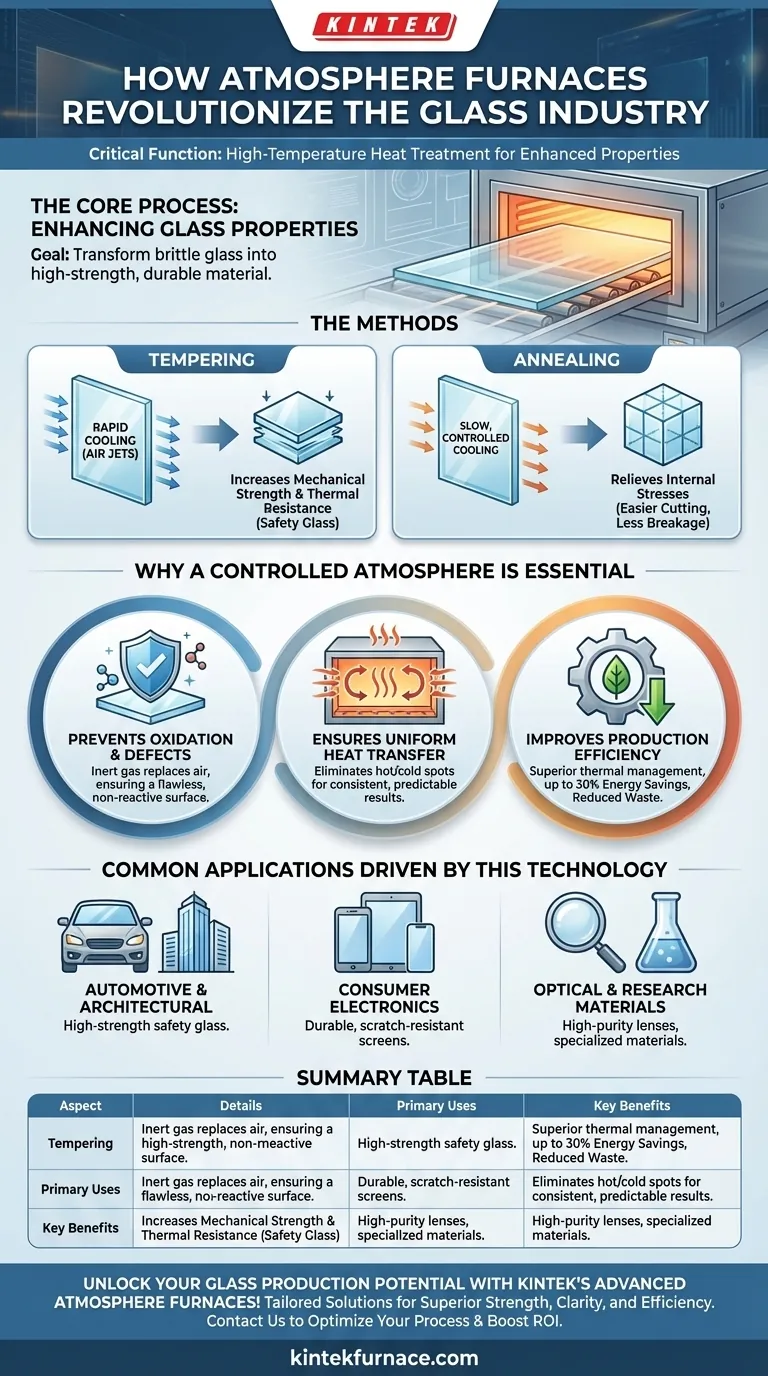

O Processo Central: Aprimorando as Propriedades do Vidro

O objetivo do tratamento térmico do vidro não é apenas aquecê-lo, mas reestruturá-lo fundamentalmente para um desempenho aprimorado. Os fornos de atmosfera fornecem o ambiente preciso necessário para alcançar essa transformação de forma repetível e confiável.

O Objetivo: Resistência e Estabilidade

O vidro padrão, não tratado, é quebradiço e altamente suscetível a quebras por impacto físico ou mudanças repentinas de temperatura (choque térmico).

O objetivo principal do tratamento térmico é aumentar sua resistência mecânica e resistência térmica. Este processo reorganiza as tensões internas dentro do vidro para torná-lo várias vezes mais forte do que sua contraparte não tratada.

Os Métodos: Têmpera e Recozimento

A Têmpera envolve aquecer o vidro a uma temperatura uniforme, geralmente acima de 600°C, e depois resfriar suas superfícies externas rapidamente com jatos de ar. Isso "trava" um estado de alta compressão na superfície e tensão no núcleo, conferindo ao vidro sua resistência.

O Recozimento, ao contrário, envolve aquecer o vidro e depois resfriá-lo muito lentamente. Este processo é projetado para aliviar as tensões internas criadas durante a fabricação, tornando o vidro mais fácil de cortar e menos propenso a quebrar espontaneamente.

Por Que Uma Atmosfera Controlada é Essencial

O uso de um forno padrão para esses processos levaria a uma qualidade inconsistente e a uma alta taxa de falha. A "atmosfera" em um forno de atmosfera é a chave para superar esses desafios.

Prevenção da Oxidação e Defeitos Superficiais

Em altas temperaturas, o oxigênio no ar pode reagir com a superfície do vidro. Isso pode causar descoloração, manchas e outros defeitos microscópicos que comprometem tanto a aparência quanto a integridade estrutural do produto final.

Um forno de atmosfera expele o oxigênio e o substitui por uma mistura de gás inerte ou específica. Este ambiente não reativo garante que a superfície do vidro permaneça imaculada durante todo o ciclo de aquecimento.

Garantindo a Transferência Uniforme de Calor

Para que a têmpera ou o recozimento sejam bem-sucedidos, cada milímetro quadrado do vidro deve estar exatamente na mesma temperatura. Quaisquer pontos frios ou quentes criarão tensões internas desiguais, o que pode fazer o vidro empenar ou até estilhaçar.

A atmosfera controlada e circulante dentro do forno garante uma transferência de calor uniforme e eficiente, eliminando variações de temperatura e assegurando um resultado consistente e previsível.

Melhorando a Eficiência da Produção

Os fornos de atmosfera modernos são projetados para retenção e distribuição de calor superiores. Esse foco no gerenciamento térmico oferece vários benefícios empresariais importantes.

Em comparação com projetos de fornos mais antigos ou convencionais, eles podem atingir economias de energia de até 30%. Isso reduz diretamente os custos operacionais. Além disso, ao prevenir defeitos, esses fornos reduzem drasticamente o desperdício de material e as taxas de rejeição de produtos.

Aplicações Comuns Impulsionadas Por Esta Tecnologia

A capacidade de produzir vidro forte, confiável e transparente tornou-o um componente essencial em inúmeras indústrias de alto valor.

Vidros Automotivos e Arquitetônicos

O vidro de segurança usado em para-brisas de carros, vidros laterais e painéis arquitetônicos é vidro temperado. Sua alta resistência resiste a impactos e, se quebrar, estilhaça-se em pedaços pequenos e sem corte, em vez de estilhaços perigosos.

Eletrônicos de Consumo

As telas duráveis de smartphones, tablets e outros dispositivos dependem de vidro quimicamente reforçado ou temperado. A precisão dos fornos de atmosfera é essencial para produzir vidro fino e leve que também seja altamente resistente a arranhões e impactos.

Materiais Ópticos e de Pesquisa

Para aplicações especializadas, como lentes ópticas de alta pureza ou pesquisa em ciência de materiais, os fornos de atmosfera fornecem o nível máximo de controle ambiental. Isso permite a criação de materiais com propriedades específicas, livres de qualquer contaminação atmosférica.

Fazendo a Escolha Certa Para o Seu Objetivo

O processo de tratamento térmico específico que você usa é determinado inteiramente pelo estado final desejado do vidro.

- Se seu foco principal é produzir vidro de segurança de alta resistência: A têmpera em um forno de atmosfera é o método definitivo para criar a compressão superficial e a tensão interna necessárias.

- Se seu foco principal é remover tensões internas para facilitar o corte ou processamento: O recozimento em uma atmosfera controlada fornece o resfriamento lento e uniforme necessário para criar um produto estável e livre de tensões.

- Se seu foco principal é maximizar a eficiência da produção: A economia de energia significativa e a drástica redução de defeitos oferecidas pelos fornos de atmosfera modernos proporcionam um retorno claro sobre o investimento.

Em última análise, dominar as condições atmosféricas durante o tratamento térmico é a chave para produzir vidro moderno e de alto desempenho.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Usos Principais | Têmpera e recozimento de vidro para maior resistência e estabilidade |

| Principais Benefícios | Previne oxidação, garante aquecimento uniforme, reduz defeitos, economiza energia (até 30%) |

| Aplicações Comuns | Vidros automotivos, telas de eletrônicos de consumo, materiais ópticos |

| Processos | Aquecimento acima de 600°C com ambientes gasosos controlados para resultados consistentes |

Desbloqueie todo o potencial da sua produção de vidro com os fornos de atmosfera avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos soluções personalizadas como Fornos de Muffler, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando resistência, clareza e eficiência superiores. Não deixe que resultados inconsistentes o atrasem — entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e aumentar seu ROI!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho