Para alcançar uma uniformidade de temperatura superior, um forno de recozimento tipo caixa integra três princípios centrais. Ele utiliza um layout físico estratégico dos elementos de aquecimento, um sistema de controle digital inteligente e responsivo, e uma câmara robustamente isolada e selada para criar e manter um ambiente térmico consistente.

A verdadeira uniformidade de temperatura não é um recurso estático; é um processo ativo e dinâmico. Resulta da combinação deliberada de uma construção de forno inteligente e um sistema de controle digital responsivo que mede e corrige constantemente os desvios de temperatura em toda a câmara.

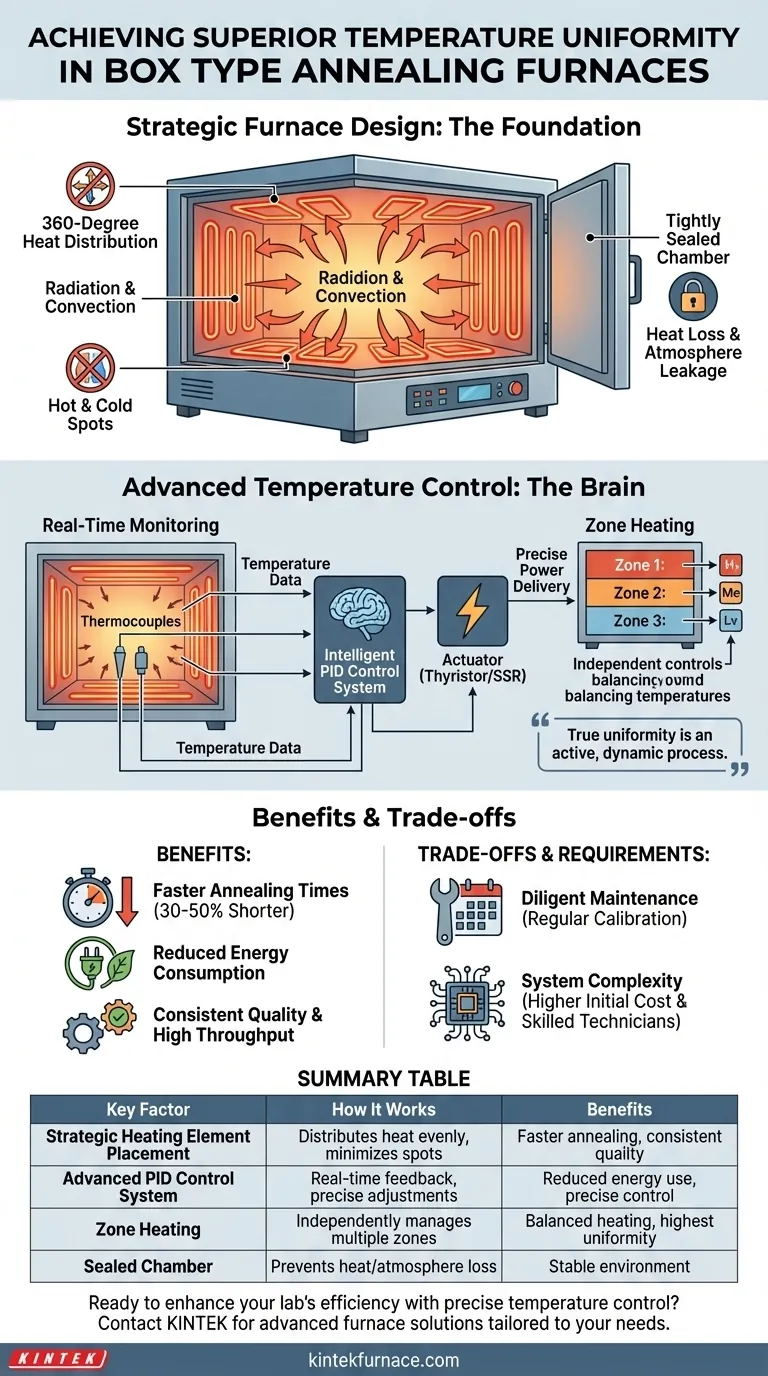

A Fundação: Design Estratégico do Forno

A construção física do forno é a primeira linha de defesa na batalha contra os gradientes de temperatura. Sem um design sólido, nenhum sistema de controle pode compensar de forma eficaz.

Distribuição Uniforme das Fontes de Calor

O princípio mais fundamental é o posicionamento estratégico dos elementos de aquecimento. Estes são distribuídos uniformemente nas paredes, teto e base do interior do forno.

Esta abordagem de 360 graus garante que o calor seja fornecido de todas as direções, minimizando os pontos quentes e frios que ocorreriam se o calor viesse de uma única fonte.

Aproveitando a Radiação e a Convecção

Estes fornos utilizam uma combinação de aquecimento por radiação e convecção. O calor radiante viaja em linha reta para aquecer a superfície da carga de trabalho, enquanto a convecção circula a atmosfera aquecida dentro da câmara.

Esta abordagem de método duplo garante que o calor penetre em formas complexas e cargas densas de forma mais eficaz, promovendo uma temperatura uniforme em todo o material que está sendo recozido.

Garantindo uma Câmara Estritamente Selada

Uma estrutura de vedação confiável na porta do forno é fundamental. Isso evita tanto a perda de calor para o ambiente externo quanto o vazamento da atmosfera protetora.

Ao manter um sistema fechado e estável, o forno minimiza as variáveis externas que poderiam perturbar o equilíbrio térmico interno.

O Cérebro: Controle Avançado de Temperatura

Uma câmara de forno bem projetada cria o potencial para uniformidade. O sistema de controle de temperatura é o que realiza esse potencial em tempo real.

Monitoramento em Tempo Real com Sensores

Sensores de temperatura, como termopares ou termistores, são colocados em locais chave dentro do forno. Eles fornecem dados de temperatura constantes e em tempo real ao sistema de controle.

Este loop de feedback contínuo é a entrada sensorial que permite ao sistema saber precisamente o que está acontecendo dentro da câmara o tempo todo.

Ajustes Inteligentes com Controle PID

Fornos modernos usam um algoritmo de controle PID (Proporcional-Integral-Derivativo). Este é um método sofisticado que vai além do controle simples de ligar/desligar.

O controlador PID analisa a temperatura atual, o quão longe ela está do ponto de ajuste e a taxa na qual está mudando. Em seguida, prevê a energia necessária para corrigir desvios de forma suave e evitar ultrapassar a temperatura alvo.

Fornecimento Preciso de Energia

As decisões do controlador PID são executadas por um atuador, tipicamente um regulador de tiristor ou um relé de estado sólido.

Estes componentes modulam com precisão a energia elétrica enviada aos elementos de aquecimento, permitindo ajustes minuciosos e rápidos que mantêm a temperatura excepcionalmente estável.

O Poder do Aquecimento por Zonas

Para fornos maiores ou processos altamente sensíveis, emprega-se o aquecimento por zonas. O forno é dividido em múltiplas "zonas" de aquecimento, cada uma com seus elementos de aquecimento e sensores dedicados.

O sistema de controle pode então gerenciar independentemente a potência de saída para cada zona, permitindo-lhe equilibrar ativamente uma área quente, reduzindo sua potência, enquanto simultaneamente aumenta uma área mais fria. Isso proporciona o mais alto grau possível de uniformidade de temperatura.

Entendendo as Consequências e as Trocas

Alcançar excelente uniformidade não é apenas um recurso técnico; tem consequências operacionais diretas e vem com certos requisitos.

O Benefício: Resultados Mais Rápidos e Consistentes

Como toda a carga de trabalho atinge a temperatura alvo de maneira uniforme e previsível, os tempos de recozimento podem ser reduzidos em 30% a 50% em comparação com fornos menos uniformes. Isso se traduz diretamente em maior rendimento e propriedades metalúrgicas mais consistentes nas peças acabadas.

O Benefício: Consumo Reduzido de Energia

O controle preciso impede que o forno exceda seu ponto de ajuste de temperatura, e o isolamento eficiente evita a perda de calor. Esta combinação significa que menos energia desperdiçada é usada para manter a temperatura alvo, reduzindo os custos operacionais.

O Requisito: Manutenção Diligente

A uniformidade não é um recurso de "configurar e esquecer". A precisão do sistema depende da saúde de seus componentes. A calibração regular dos sensores de temperatura e a inspeção dos elementos de aquecimento são essenciais para manter o desempenho ao longo do tempo.

O Custo: Complexidade do Sistema

Os sistemas avançados que possibilitam a uniformidade—controladores PID, múltiplos sensores e lógica de aquecimento por zonas—são inerentemente mais complexos do que os controles básicos de forno. Isso pode se traduzir em um investimento inicial mais alto e exigir técnicos mais qualificados para solução de problemas e manutenção.

Fazendo a Escolha Certa para o Seu Processo

Corresponder as capacidades do forno à sua aplicação específica é fundamental para maximizar seu valor. Considere seu objetivo principal para determinar quais recursos são mais críticos.

- Se o seu foco principal for o processamento de peças grandes ou complexas: Priorize um forno com aquecimento multizona para o controle mais granular da distribuição de temperatura.

- Se o seu foco principal for produção de alto rendimento: Procure um sistema com um controlador PID de resposta rápida e elementos de aquecimento eficientes para minimizar os tempos de ciclo e o uso de energia.

- Se o seu foco principal for confiabilidade e consistência a longo prazo: Garanta que o design do forno permita fácil acesso para calibração do sensor e inspeção dos elementos.

Entender como esses sistemas funcionam em conjunto capacita você a alcançar resultados mais previsíveis, eficientes e de maior qualidade em suas operações de processamento térmico.

Tabela de Resumo:

| Fator Chave | Como Atinge a Uniformidade |

|---|---|

| Posicionamento Estratégico do Elemento de Aquecimento | Distribui o calor uniformemente de todas as direções para minimizar pontos quentes/frios |

| Sistema de Controle PID Avançado | Usa feedback em tempo real para ajustes precisos de temperatura |

| Aquecimento por Zonas | Gerencia independentemente múltiplas zonas para aquecimento balanceado |

| Câmara Selada | Previne a perda de calor e mantém a atmosfera estável |

| Benefícios | Recozimento mais rápido (tempos 30-50% mais curtos), uso reduzido de energia, qualidade consistente |

Pronto para aprimorar a eficiência do seu laboratório com controle de temperatura preciso? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem otimizar seus processos de recozimento e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Por que os fornos de atmosfera inerte são importantes para produtos de grafite e carbono? Prevenir a oxidação e garantir resultados de alto desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios