Nas operações de fornos, o fluxo de ar é o mecanismo ativo para regular o ambiente químico e térmico dentro da câmara de aquecimento. Não se trata apenas de circulação; é uma ferramenta precisa usada para purgar contaminantes, garantir uma distribuição uniforme da temperatura e fornecer um fluxo consistente de um gás de processo específico para proteger a integridade das peças em tratamento. Este controlo ativo é fundamental para alcançar resultados repetíveis e de alta qualidade.

O tratamento térmico inconsistente é muitas vezes rastreado até uma má compreensão da atmosfera do forno. O princípio central é que o fluxo de ar não se trata apenas de conter um gás; trata-se de gerir ativamente todo o sistema térmico e químico para garantir a estabilidade do processo e a qualidade das peças.

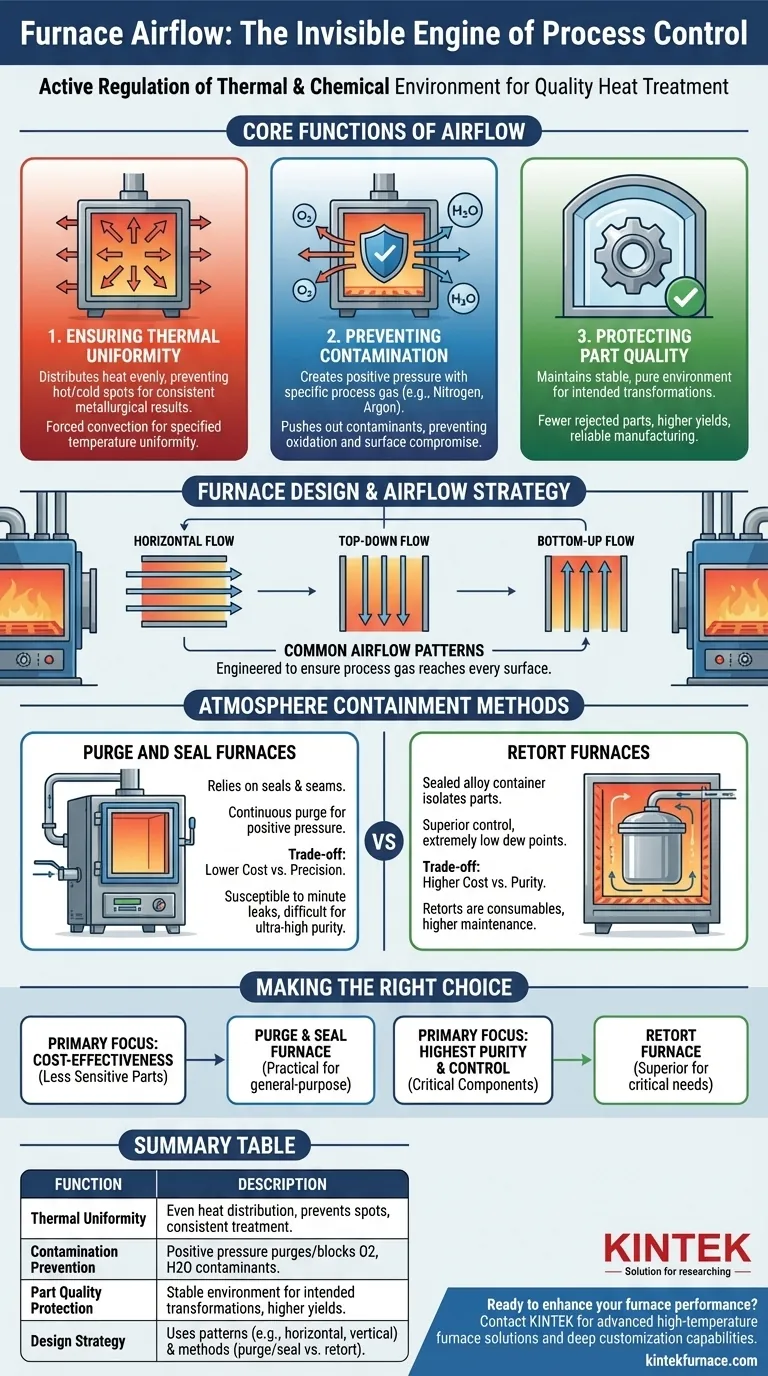

As Funções Essenciais do Fluxo de Ar Numa Atmosfera de Forno

Uma atmosfera controlada é essencial para a maioria dos processos de tratamento térmico. O fluxo de ar é o principal motor que torna este controlo possível, desempenhando várias funções críticas simultaneamente.

Garantindo a Uniformidade Térmica

Um fluxo de ar adequado é essencial para distribuir o calor uniformemente por toda a câmara do forno. Previne a formação de pontos quentes e frios, garantindo que todas as peças, independentemente da sua posição, experimentem o mesmo perfil térmico.

Esta convecção forçada é o que permite a um forno atingir e manter a sua uniformidade de temperatura especificada, o que é crítico para propriedades metalúrgicas consistentes.

Prevenindo a Contaminação

Um fluxo contínuo e direcionado de um gás de processo específico (como nitrogénio ou árgon) cria pressão positiva dentro do forno. Esta pressão empurra ativamente para fora e impede a entrada de contaminantes como oxigénio e vapor de água do ar ambiente.

Esta ação de "purga" é a primeira linha de defesa contra reações químicas indesejadas como a oxidação, que podem comprometer o acabamento da superfície e a integridade estrutural das peças.

Protegendo a Qualidade da Peça

Ao criar um ambiente estável, puro e termicamente uniforme, o fluxo de ar protege diretamente a qualidade dos componentes em processamento. Garante que as transformações metalúrgicas pretendidas ocorram como planeado, sem interferência de impurezas atmosféricas.

Em última análise, uma gestão eficaz do fluxo de ar traduz-se diretamente em menos peças rejeitadas, maiores rendimentos e um processo de fabrico mais fiável.

Como o Desenho do Forno Dicta a Estratégia de Fluxo de Ar

O método de geração e contenção da atmosfera impacta profundamente a forma como o fluxo de ar é gerido. O desenho físico do forno dita a estratégia que deve ser empregada.

Padrões Comuns de Fluxo de Ar

Os projetistas de fornos utilizam padrões de fluxo de ar específicos para otimizar o desempenho para diferentes configurações de carga. Os padrões comuns incluem:

- Fluxo Horizontal: O gás move-se de um lado da câmara para o outro.

- Fluxo de Cima para Baixo ou de Baixo para Cima: O gás circula verticalmente, o que pode ser eficaz para cestos ou peças empilhadas.

A escolha do padrão é projetada para garantir que o gás de processo atinja todas as superfícies das peças em tratamento.

Métodos de Contenção da Atmosfera

Duas filosofias de design primárias existem para conter a atmosfera do forno, cada uma com uma abordagem diferente para gerir o fluxo e a pureza do gás.

- Fornos de Purga e Vedação: Estes fornos dependem de vedações de porta apertadas e costuras de caixa soldadas para minimizar vazamentos. Um fluxo contínuo de gás purga a câmara e mantém pressão positiva para manter os contaminantes afastados.

- Fornos de Retorta: Estes designs utilizam um recipiente de liga selado, ou "retorta", para conter as peças e a atmosfera do processo. Esta retorta é então aquecida externamente pelo forno.

Compreendendo as Compensações

A escolha entre um design de purga/vedação e um forno de retorta envolve uma clara compensação entre custo, manutenção e o nível de pureza atmosférica necessário.

O Método de Purga e Vedação: Economia vs. Precisão

A principal vantagem do design de purga e vedação é o seu custo inicial mais baixo e construção mais simples. É uma solução económica e eficaz para muitas aplicações de tratamento térmico de uso geral.

No entanto, a sua principal limitação reside em alcançar pontos de orvalho muito baixos (uma medida do vapor de água). Como depende de vedações que podem degradar-se com o tempo, é mais suscetível a pequenos vazamentos, tornando as atmosferas de ultra-alta pureza difíceis de manter.

O Método de Retorta: Pureza vs. Custo

Os fornos de retorta oferecem controlo atmosférico superior. Como as peças são isoladas dentro de um recipiente totalmente selado, é muito mais fácil alcançar e manter uma atmosfera muito limpa e de alta pureza com pontos de orvalho extremamente baixos.

Este alto nível de controlo tem um preço. Os fornos de retorta são mais caros de construir e operar. As próprias retortas são consumíveis que requerem manutenção periódica e eventual substituição, aumentando o custo operacional geral.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o design de forno certo é sobre alinhar as capacidades do equipamento com os seus requisitos de processo específicos e padrões de qualidade.

- Se o seu foco principal é a relação custo-benefício para peças menos sensíveis: Um forno de purga e vedação é uma escolha prática, desde que as suas limitações de ponto de orvalho sejam aceitáveis para o seu processo.

- Se o seu foco principal é alcançar a mais alta pureza e controlo da atmosfera para componentes críticos: Um forno de retorta é a opção superior, apesar do seu custo inicial e requisitos de manutenção mais elevados.

Ao compreender estes princípios, pode transformar o fluxo de ar de uma variável simples na sua ferramenta mais poderosa para controlo de processo e garantia de qualidade.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Uniformidade Térmica | Distribui o calor uniformemente para prevenir pontos quentes/frios e garantir um tratamento consistente das peças. |

| Prevenção de Contaminação | Usa pressão positiva para purgar e bloquear contaminantes como oxigénio e vapor de água. |

| Proteção da Qualidade da Peça | Mantém um ambiente estável para as transformações metalúrgicas pretendidas e maiores rendimentos. |

| Estratégia de Design | Envolve padrões (por exemplo, horizontal, vertical) e métodos (purga/vedação vs. retorta) para um controlo ótimo. |

Pronto para melhorar o desempenho do seu forno com controlo preciso do fluxo de ar?

Na KINTEK, aproveitamos a excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Contacte-nos hoje para discutir como a nossa experiência pode ajudá-lo a alcançar uma estabilidade de processo e qualidade de peças superiores no seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho