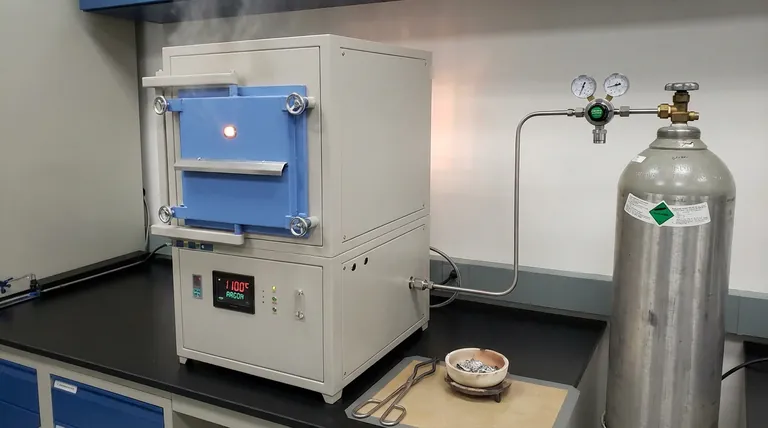

O uso de um forno de atmosfera com gás argônio de alta pureza é essencial para criar um ambiente inerte que protege a liga da reação com o ar circundante. Durante a austenitização em alta temperatura a 1100°C, essa proteção impede diretamente a oxidação severa e a descarbonetação, preservando a integridade superficial da amostra.

O valor principal dessa configuração é a preservação da fidelidade química. Ao eliminar a interferência atmosférica, você garante que as medições do teor de carbono local reflitam o estado real da matriz martensítica, em vez de artefatos superficiais criados pela exposição ao calor elevado.

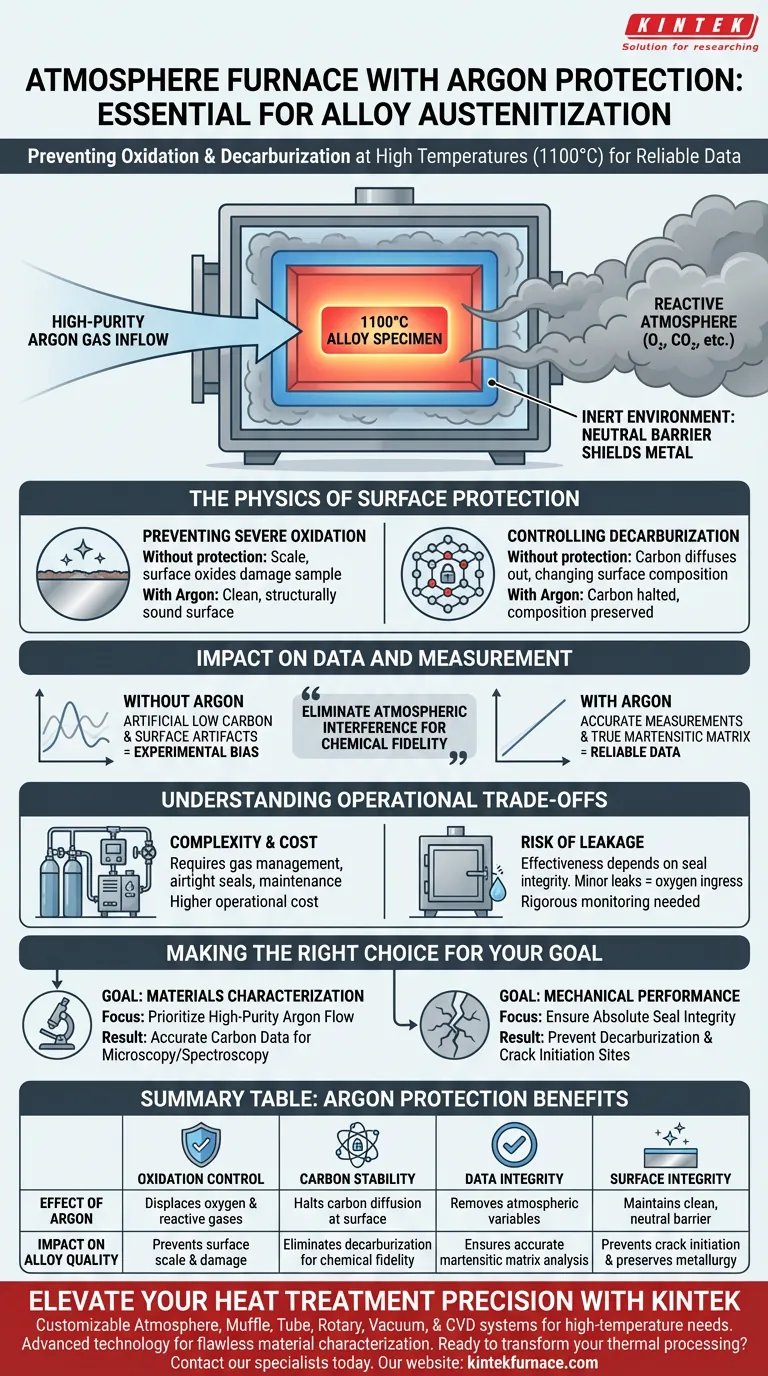

A Física da Proteção de Superfície

Criação de um Ambiente Inerte

Em temperaturas elevadas, como 1100°C, as superfícies das ligas tornam-se altamente reativas.

A introdução de gás argônio de alta pureza desloca o oxigênio e outros elementos atmosféricos reativos dentro da câmara do forno.

Isso cria uma barreira neutra que impede fisicamente a interação da atmosfera com o metal quente.

Prevenção de Oxidação Severa

Sem proteção, o calor elevado promove a oxidação rápida no exterior da amostra.

Isso resulta na formação de escamas ou óxidos superficiais que danificam a amostra.

A proteção com argônio mitiga isso, garantindo que o material permaneça limpo e estruturalmente íntegro.

Controle da Descarbonetação

Temperaturas elevadas podem fazer com que átomos de carbono se difundam para fora das camadas superficiais da liga, um processo conhecido como descarbonetação.

Essa perda altera a composição química da superfície, tornando-a distinta do material do núcleo.

Uma atmosfera inerte de argônio interrompe efetivamente esse processo de difusão, retendo o carbono dentro da rede cristalina.

Impacto nos Dados e Medições

Garantindo a Análise Precisa de Carbono

Para entender as propriedades da matriz martensítica, você deve medir com precisão o teor de carbono local.

Se a superfície sofreu descarbonetação, suas medições mostrarão níveis de carbono artificialmente baixos.

A proteção com argônio garante que a composição da superfície permaneça representativa do material a granel.

Eliminação de Viés Experimental

A validade científica depende da minimização de variáveis externas.

Permitir a oxidação ou descarbonetação introduz "ruído" em seus dados, criando viés experimental.

Ao controlar a atmosfera, você isola a variável de interesse — a resposta da liga ao calor — garantindo que seus dados sejam confiáveis.

Entendendo os Compromissos Operacionais

Complexidade e Custo do Equipamento

Embora os fornos de atmosfera ofereçam proteção superior, eles exigem uma infraestrutura mais complexa do que os fornos de caixa padrão.

Você deve gerenciar as taxas de fluxo de gás, garantir o suprimento de argônio de alta pureza e manter selos herméticos.

Isso aumenta o custo operacional e a manutenção técnica necessária para o processo de tratamento térmico.

Risco de Vazamento

A eficácia desse método depende inteiramente da integridade da vedação do forno.

Mesmo um vazamento menor pode permitir a entrada de oxigênio, tornando a proteção com argônio ineficaz nessas altas temperaturas.

É necessário um monitoramento rigoroso da atmosfera do forno para evitar a contaminação "invisível" dos resultados.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade dos seus resultados de tratamento térmico, alinhe as configurações do seu forno com seus objetivos específicos:

- Se o seu foco principal é Caracterização de Materiais: Priorize o fluxo de argônio de alta pureza para evitar alterações na química da superfície, garantindo que a microscopia ou espectroscopia subsequente produza dados de carbono precisos.

- Se o seu foco principal é Desempenho Mecânico: Garanta que a integridade da vedação seja absoluta, pois até mesmo uma descarbonetação superficial mínima pode atuar como um local de iniciação de trincas durante testes de estresse.

Ao controlar rigorosamente a atmosfera, você transforma um ambiente caótico de alto calor em uma ferramenta de laboratório precisa.

Tabela Resumo:

| Recurso | Efeito da Proteção com Argônio | Impacto na Qualidade da Liga |

|---|---|---|

| Controle de Oxidação | Desloca oxigênio e gases reativos | Previne escamas superficiais e danos à amostra |

| Estabilidade do Carbono | Interrompe a difusão de carbono na superfície | Elimina a descarbonetação para fidelidade química |

| Integridade dos Dados | Remove variáveis atmosféricas | Garante medições precisas da matriz martensítica |

| Integridade da Superfície | Mantém uma barreira limpa e neutra | Previne a iniciação de trincas e preserva a metalurgia |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que a oxidação ou a descarbonetação comprometam os resultados da sua pesquisa. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de alto desempenho de Atmosfera, Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório de alta temperatura. Nossa tecnologia avançada de fornos garante o ambiente inerte necessário para caracterização de materiais e testes mecânicos impecáveis.

Pronto para transformar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno personalizada perfeita para o seu laboratório!

Guia Visual

Referências

- H. SCHAEFER, Jonathan Lentz. Phase Analysis and Measurement of Local Carbon Contents in Hypoeutectic Alloys in the System Fe-C-B-Cr-W. DOI: 10.1007/s00501-024-01436-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Quais condições de processamento essenciais um forno tubular de atmosfera fornece? Fatores-chave para a Carbonização de fMC

- Quais são os gases e vapores comuns usados em atmosferas de fornos e seus papéis? Otimize seu Processo de Tratamento Térmico

- Qual é a função de um forno mufla (retort furnace)? Alcançar controle preciso da atmosfera para o processamento de materiais

- Quais são as vantagens de um forno de caixa com proteção atmosférica? Obtenha recozimento de metal sem escamas e de alta precisão

- Qual é o propósito do tratamento térmico secundário em um forno de recozimento? Aprimorar a estabilidade do material S@Se-ZnS/HSC

- Por que o controle preciso de temperatura em um forno tubular a atmosfera é crítico? Otimize a sinterização do seu precursor de óxido

- Como um forno de atmosfera tipo caixa consegue um controle preciso da atmosfera? Descubra os Sistemas Chave para um Tratamento Térmico Confiável