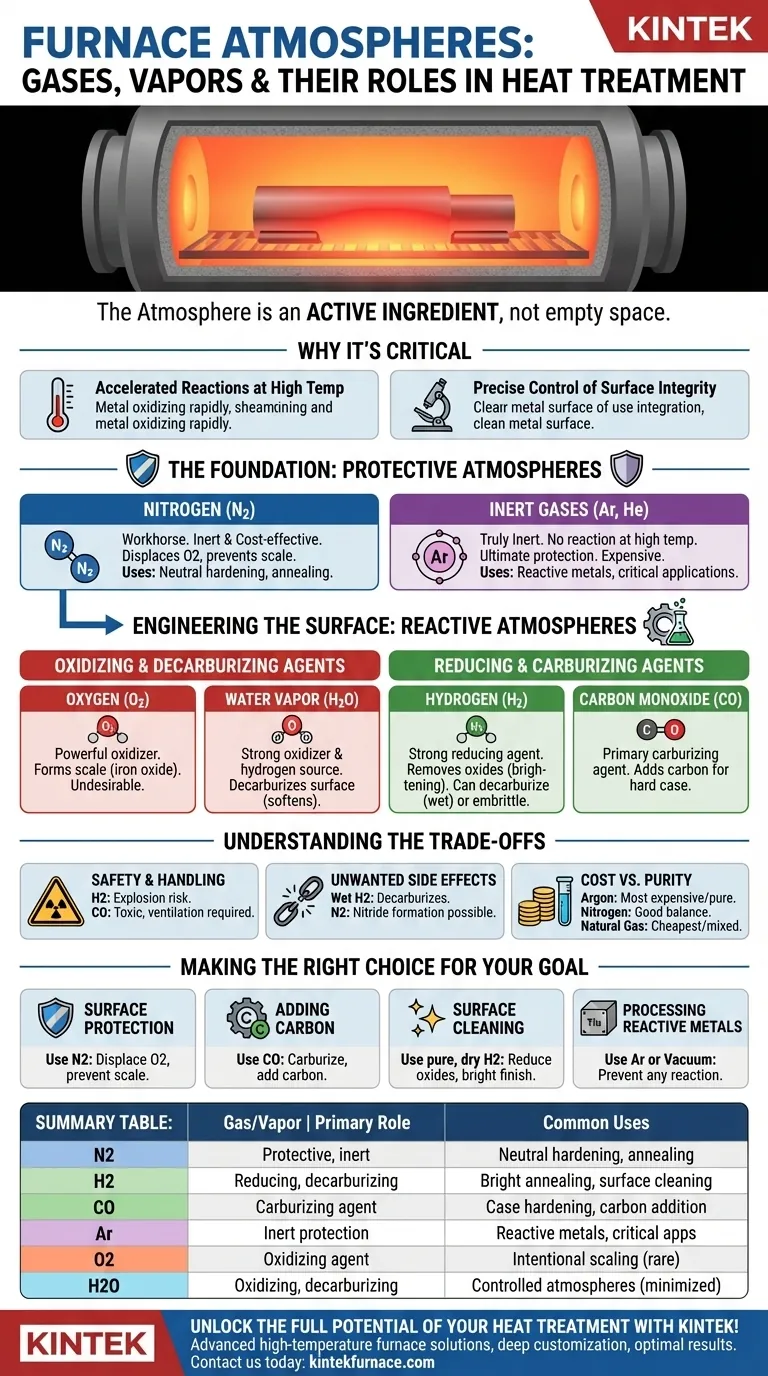

Em sua essência, uma atmosfera de forno é um ambiente químico cuidadosamente controlado projetado para interagir com a superfície de um metal durante o tratamento térmico. Os gases mais comuns usados são Nitrogênio, Hidrogênio, Monóxido de Carbono, Dióxido de Carbono, Oxigênio e gases inertes como Argônio, frequentemente em misturas. Seu papel é proteger o material de mudanças indesejadas ou alterar deliberadamente sua química e propriedades superficiais.

A chave é parar de pensar na atmosfera do forno como um espaço vazio. Em vez disso, veja-a como um ingrediente ativo em seu processo metalúrgico, capaz de proteger, limpar, adicionar ou remover elementos da superfície de sua peça.

Por que a Atmosfera do Forno é Crítica

Durante o tratamento térmico, temperaturas elevadas aceleram drasticamente as reações químicas. Um material que é estável no ar em temperatura ambiente oxidará rapidamente, ou "formará carepa", quando aquecido no mesmo ar.

Controlar a atmosfera do forno permite que você dite quais reações químicas podem acontecer, dando-lhe controle preciso sobre a integridade superficial, dureza e aparência do produto final.

A Base: Atmosferas Protetoras

A função mais básica de uma atmosfera controlada é prevenir reações indesejadas, principalmente oxidação e descarbonetação.

Nitrogênio (N2) O nitrogênio é a principal substância em atmosferas protetoras porque é relativamente inerte e econômico. Ele desloca o oxigênio, prevenindo a formação de carepa de óxido na superfície da peça.

É amplamente utilizado para processos como endurecimento neutro e recozimento onde o objetivo é aquecer e resfriar a peça sem alterar sua química superficial.

Gases Inertes (Argônio, Hélio) Gases como o Argônio (Ar) são verdadeiramente inertes, o que significa que não reagirão com o metal mesmo em temperaturas muito altas.

Embora ofereçam a proteção máxima, são significativamente mais caros que o nitrogênio. Seu uso é tipicamente reservado para metais altamente reativos como o titânio ou para aplicações críticas onde mesmo a leve reatividade do nitrogênio é inaceitável.

Engenharia da Superfície: Atmosferas Reativas

Além da simples proteção, gases reativos são usados para alterar intencionalmente a superfície do aço. É aqui que você pode adicionar ou remover elementos específicos.

Agentes Oxidantes e Descarbonetantes

Esses gases são frequentemente considerados contaminantes que devem ser minimizados, mas podem ser usados intencionalmente em alguns processos.

Oxigênio (O2) O oxigênio é um poderoso agente oxidante. Mesmo em pequenas quantidades, ele reage com o ferro para formar óxido de ferro, ou carepa. Sua presença é quase sempre indesejável em tratamentos térmicos de alta qualidade.

Vapor de Água (H2O) Frequentemente ignorado, o vapor de água também é um forte agente oxidante em temperaturas de tratamento térmico. É também uma fonte de hidrogênio, o que pode levar à descarbonetação — a remoção de carbono da superfície do aço, resultando em uma camada externa macia.

Agentes Redutores e Carburantes

Esses gases são usados para limpar a superfície ou adicionar carbono a ela.

Hidrogênio (H2) O hidrogênio é um forte agente redutor, o que significa que ele reverte ativamente a oxidação. Ele reagirá e removerá óxidos de ferro na superfície, um processo conhecido como "brilho".

No entanto, o hidrogênio também é um poderoso agente descarbonetante na presença de qualquer umidade, e pode causar fragilização por hidrogênio em alguns aços de alta resistência.

Monóxido de Carbono (CO) O monóxido de carbono é o gás primário usado para a carburização. Ele se decompõe na superfície do aço, introduzindo átomos de carbono que se difundem no material para criar uma camada dura e resistente ao desgaste.

Compreendendo as Trocas

A escolha de uma atmosfera de forno envolve equilibrar eficácia química, segurança e custo.

Segurança e Manuseio

O Hidrogênio (H2) é extremamente inflamável e apresenta risco de explosão se não for manuseado com rigorosos protocolos de segurança. O Monóxido de Carbono (CO) é altamente tóxico e requer monitoramento da atmosfera e ventilação robusta.

Efeitos Colaterais Indesejados

O hidrogênio "úmido" (contendo vapor de água) descarbonetará agressivamente o aço, o que muitas vezes é o oposto do resultado desejado. O hidrogênio "seco" é necessário para atuar apenas como agente redutor.

Embora o nitrogênio seja principalmente inerte, ele pode formar nitretos na superfície de certos aços-liga, o que pode ser indesejável.

Custo vs. Pureza

A atmosfera protetora mais barata é gerada a partir de gás natural queimado, mas contém uma mistura de N2, CO, CO2 e H2O que deve ser cuidadosamente equilibrada. O mais caro e puro é o Argônio. O Nitrogênio oferece um excelente equilíbrio entre custo e qualidade protetora para a maioria das aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera ideal é ditada inteiramente pelo resultado desejado do seu processo de tratamento térmico.

- Se o seu foco principal é a proteção da superfície (endurecimento neutro, recozimento): Use uma atmosfera à base de nitrogênio para deslocar o oxigênio e prevenir a formação de carepa.

- Se o seu foco principal é adicionar carbono (cementação): Use uma atmosfera endotérmica rica em Monóxido de Carbono (CO) para facilitar a transferência de carbono para o aço.

- Se o seu foco principal é a limpeza da superfície (recozimento brilhante de aço inoxidável): Use uma atmosfera de Hidrogênio puro e seco para reduzir quaisquer óxidos superficiais existentes para um acabamento brilhante.

- Se o seu foco principal é o processamento de metais reativos (titânio, ligas exóticas): Use um gás inerte puro como o Argônio ou realize o processo em alto vácuo para prevenir qualquer reação gás-metal.

Dominar o tratamento térmico começa com a compreensão e o controle das reações químicas invisíveis que ocorrem dentro do seu forno.

Tabela Resumo:

| Gás/Vapor | Papel Primário | Usos Comuns |

|---|---|---|

| Nitrogênio (N2) | Protetor, inerte | Endurecimento neutro, recozimento |

| Hidrogênio (H2) | Agente redutor, descarbonetante | Recozimento brilhante, limpeza de superfície |

| Monóxido de Carbono (CO) | Agente carburante | Cementação, adição de carbono |

| Argônio (Ar) | Proteção inerte | Metais reativos, aplicações críticas |

| Oxigênio (O2) | Agente oxidante | Formação intencional de carepa (raro) |

| Vapor de Água (H2O) | Oxidante, descarbonetante | Atmosferas controladas (minimizadas) |

Desbloqueie Todo o Potencial do Seu Tratamento Térmico com a KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD — é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você esteja focado na proteção de superfície, cementação ou processamento de metais reativos, nossas atmosferas de forno personalizadas e equipamentos confiáveis garantem resultados ótimos, eficiência aprimorada e propriedades de material superiores. Não deixe que reações descontroladas comprometam seus resultados —entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície