Os dois propósitos principais de um forno de atmosfera controlada são fundamentalmente opostos, mas igualmente críticos. O primeiro é criar um ambiente quimicamente inerte para proteger a superfície de um material contra reações indesejadas, enquanto o segundo é criar um ambiente quimicamente ativo para intencionalmente mudar as propriedades da superfície de um material. Esse controle é essencial para alcançar as características precisas exigidas em componentes de alto desempenho.

A decisão de usar uma atmosfera controlada trata de dominar o ambiente para alcançar um resultado específico. Você está criando um escudo protetor para prevenir mudanças como oxidação, ou está introduzindo elementos específicos para induzir intencionalmente mudanças como o endurecimento da superfície.

As Duas Funções Centrais: Protetora vs. Reativa

A escolha entre uma atmosfera protetora ou reativa dita todo o processo de tratamento térmico e seu resultado. Cada função atende a um objetivo de fabricação distinto.

A Atmosfera Protetora (Inerte)

O objetivo principal aqui é a preservação. Ao preencher o forno com um gás inerte como nitrogênio ou argônio, você desloca o oxigênio que normalmente estaria presente no ar.

Isso previne reações superficiais, principalmente a oxidação (ferrugem ou formação de carepa) durante processos de alta temperatura. Isso é fundamental para aplicações como recozimento brilhante, onde o material deve sair do forno com uma superfície limpa e sem manchas.

A Atmosfera Reativa (Ativa)

Neste caso, o objetivo é a transformação. A atmosfera é cuidadosamente formulada com gases específicos projetados para reagir com a superfície do material.

Este processo altera intencionalmente a química da superfície para aprimorar suas propriedades. Um exemplo clássico é a cementação (carburização), onde o carbono é difundido na superfície do aço para criar uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente.

Por Que Este Controle é Importante: As Vantagens Chave

Ir além do simples aquecimento ao ar proporciona vantagens significativas em qualidade, eficiência e segurança, razão pela qual esses fornos são padrão em indústrias exigentes como a aeroespacial, automotiva e de fabricação de dispositivos médicos.

Atingindo Propriedades de Material Superiores

O controle atmosférico preciso permite uma consistência incomparável e a criação de características específicas do material. Ele possibilita processos que simplesmente não são possíveis em um forno a ar aberto.

Este nível de precisão é inegociável para componentes críticos onde o desempenho e a confiabilidade são primordiais.

Aumentando a Eficiência Operacional

Fornos de atmosfera controlada são projetados para alta eficiência. Ao usar gases inertes para distribuição otimizada de calor e isolamento superior, eles podem reduzir o consumo de energia em até 30% em comparação com métodos mais antigos.

Esta economia de energia, combinada com uma redução nas peças rejeitadas e uma vida útil prolongada para os materiais processados, leva a uma redução significativa dos custos a longo prazo.

Melhorando a Segurança Ambiental e do Trabalhador

Esta tecnologia oferece um grande benefício ambiental ao substituir processos mais antigos e perigosos.

Por exemplo, a cementação em atmosfera controlada elimina a necessidade de banhos de sal de cianeto tóxicos, removendo os riscos associados à contaminação do solo e ao descarte complexo e caro de resíduos perigosos.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, esta tecnologia não está isenta de considerações. A decisão de investir em um sistema de atmosfera controlada envolve equilibrar seus benefícios em relação à sua complexidade.

Custo Inicial e Complexidade Mais Altos

Esses fornos são mais complexos do que seus equivalentes a ar aberto. Eles exigem painéis sofisticados de mistura de gás, câmaras seladas e sensores avançados para monitorar e manter a atmosfera.

Isso resulta em um investimento de capital inicial mais alto em comparação com designs de fornos mais simples.

Aumento dos Custos Operacionais

Gerenciar o suprimento de gás e garantir que a composição atmosférica precisa seja mantida requer operadores qualificados e controle rigoroso do processo.

Os próprios gases — como nitrogênio, argônio ou hidrogênio — representam um custo operacional contínuo que deve ser considerado no custo total de propriedade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a abordagem atmosférica correta depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal for prevenir a oxidação e manter o acabamento da superfície: Você precisa de uma atmosfera protetora, inerte, para processos como recozimento brilhante, brasagem ou sinterização.

- Se o seu foco principal for alterar a química da superfície para um desempenho aprimorado: Você precisa de uma atmosfera reativa para processos como endurecimento de superfície (case hardening), cementação ou nitretação.

- Se o seu foco principal for a produção econômica e de alto volume de materiais avançados: Os benefícios de eficiência, repetibilidade e segurança dos fornos de atmosfera controlada geralmente superam seu custo inicial em comparação com métodos mais antigos e menos precisos.

Em última análise, controlar a atmosfera do forno lhe dá controle direto sobre as propriedades finais e a qualidade do seu material.

Tabela de Resumo:

| Propósito | Objetivo | Processos Chave | Gases Comumente Usados |

|---|---|---|---|

| Protetor (Inerte) | Prevenir reações superficiais como oxidação | Recozimento brilhante, brasagem, sinterização | Nitrogênio, Argônio |

| Reativo (Ativo) | Alterar intencionalmente as propriedades da superfície | Cementação, nitretação, endurecimento de superfície | Hidrogênio, Gases ricos em Carbono |

Pronto para elevar o processamento do seu material com controle atmosférico preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você atua nas indústrias aeroespacial, automotiva ou de dispositivos médicos, podemos ajudá-lo a alcançar propriedades de material superiores, aumentar a eficiência e melhorar a segurança. Entre em contato conosco hoje para discutir como nossos fornos podem transformar seus processos!

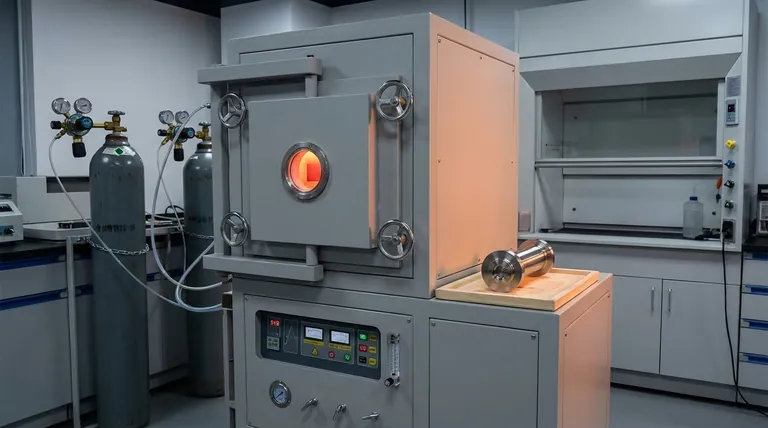

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico