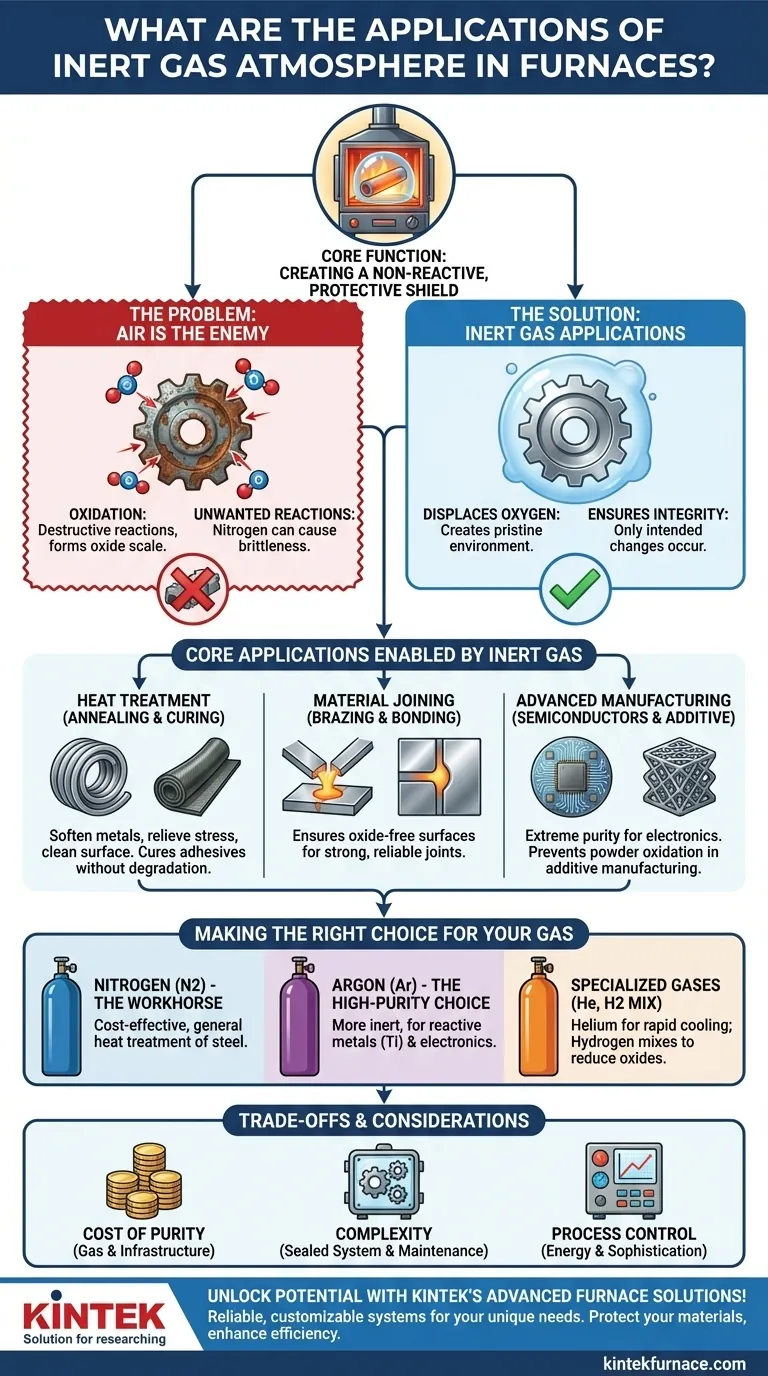

Em sua essência, uma atmosfera de gás inerte é usada em fornos para criar um ambiente quimicamente não reativo para o processamento de materiais em altas temperaturas. As principais aplicações incluem tratamentos térmicos críticos como recozimento e cura, processos de união de materiais como brasagem e colagem, e fabricação avançada em campos como manufatura aditiva e semicondutores. Esta atmosfera protetora é essencial para qualquer processo onde a oxidação ou outras reações com o ar ambiente degradariam a qualidade, integridade ou desempenho do produto final.

O propósito fundamental de uma atmosfera inerte não é aquecer o material, mas protegê-lo. Ao deslocar gases reativos como o oxigênio, ela cria um ambiente imaculado, garantindo que os processos de alta temperatura alterem as propriedades físicas de um material sem comprometer sua composição química.

O Problema Fundamental: Por Que o Ar é o Inimigo

Para entender o papel do gás inerte, você deve primeiro entender o problema que ele resolve. Em altas temperaturas, o oxigênio e a umidade do ar ambiente tornam-se altamente agressivos, desencadeando reações químicas destrutivas.

O Impacto da Oxidação

A oxidação é a reação mais comum e prejudicial. Quando os metais são aquecidos na presença de oxigênio, uma camada de óxido se forma na superfície.

Esta camada pode causar imprecisões dimensionais, enfraquecer o material e interferir em processos subsequentes, como soldagem ou revestimento. Uma atmosfera inerte previne isso simplesmente removendo o oxigênio da equação.

Prevenção de Reações Indesejadas

Além da simples oxidação, o nitrogênio presente no ar também pode reagir com certos metais em altas temperaturas para formar nitretos, o que pode tornar o material quebradiço. Uma atmosfera inerte garante que as únicas alterações que ocorrem no forno são aquelas que você intende.

Principais Aplicações Possibilitadas por Gás Inerte

Ao criar este escudo protetor, as atmosferas inertes permitem uma ampla gama de processos críticos de fabricação e tratamento que seriam impossíveis de outra forma.

Tratamento Térmico (Recozimento & Cura)

O recozimento é um processo usado para amolecer metais, melhorar a ductilidade e aliviar tensões internas, aquecendo-os e depois resfriando-os lentamente. Realizar isso em uma atmosfera inerte garante que a peça emerja com uma superfície limpa, brilhante e livre de incrustações.

Da mesma forma, a cura de adesivos especializados ou materiais compósitos em altas temperaturas requer um ambiente não reativo para evitar a degradação dos polímeros e garantir uma ligação forte e confiável.

União de Materiais (Brasagem & Colagem)

A brasagem usa um metal de enchimento para unir duas peças de um metal base. Para que o enchimento flua adequadamente e crie uma junta forte, as superfícies devem estar perfeitamente limpas e livres de óxidos.

Uma atmosfera inerte proporciona esse ambiente imaculado, prevenindo a formação de óxidos durante o ciclo de aquecimento e garantindo a integridade da junta brasada.

Manufatura Avançada (Semicondutores & Aditiva)

Na indústria de semicondutores, processos como ativação de dopantes e recozimento de filmes finos exigem pureza extrema. Mesmo vestígios de oxigênio podem criar defeitos, arruinando as propriedades elétricas dos componentes microscópicos.

Na manufatura aditiva de metais (como fusão em leito de pó), um pó metálico fino é fundido camada por camada com um laser. Uma atmosfera inerte é inegociável aqui para evitar que as minúsculas partículas de pó oxidem, o que resultaria em uma peça fraca, porosa e inutilizável.

Compreendendo as Vantagens e Desafios

Embora essencial, a implementação de um sistema de forno com atmosfera inerte envolve considerações práticas e econômicas significativas.

O Custo da Pureza

Gases inertes, particularmente argônio de alta pureza, são uma despesa operacional significativa. O custo do próprio gás, juntamente com a infraestrutura de entrega e armazenamento, deve ser considerado em qualquer processo.

A Complexidade de um Sistema Selado

A câmara do forno, muitas vezes chamada de "envelope de atmosfera", deve ser completamente selada para evitar que o ar vaze e contamine o ambiente. Isso requer uma construção robusta do forno (por exemplo, designs de carregamento frontal ou tipo top-hat) e manutenção diligente de selos, gaxetas e conexões.

Controle de Energia e Processo

Manter uma atmosfera controlada muitas vezes envolve sistemas sofisticados. Para resfriamento rápido, por exemplo, o gás inerte é circulado através de um trocador de calor para remover o calor da peça de maneira controlada, adicionando ao consumo de energia e à complexidade do sistema.

Fazendo a Escolha Certa para o Seu Gás

A escolha do gás inerte depende do material a ser processado e da sensibilidade da aplicação.

Nitrogênio: O Gás Operacional

O Nitrogênio (N2) é o gás mais amplamente utilizado porque é eficaz e relativamente barato. Para a maioria das aplicações de tratamento térmico envolvendo aço e outros metais não reativos, o nitrogênio oferece excelente proteção contra oxidação.

Argônio: A Escolha de Alta Pureza

O Argônio (Ar) é mais inerte que o nitrogênio e não reage com os metais mesmo em temperaturas muito altas. É o gás preferido para processar metais altamente reativos como o titânio ou para aplicações de alta pureza como a fabricação de semicondutores, onde até mesmo a formação potencial de nitretos é inaceitável.

Outros Gases Especializados

O Hélio (He) é às vezes usado por sua alta condutividade térmica, tornando-o eficaz para processos de resfriamento rápido. Em alguns casos, misturas contendo hidrogênio (H2) são usadas não apenas para prevenir a oxidação, mas para reduzir ativamente os óxidos de superfície que já podem estar presentes.

Como Aplicar Isso ao Seu Processo

Sua escolha de atmosfera é ditada pelo seu material e seu objetivo para suas propriedades finais.

- Se seu foco principal é o tratamento térmico geral de aço: O nitrogênio é quase sempre a escolha mais econômica e suficiente para prevenir a incrustação.

- Se você está trabalhando com metais reativos (por exemplo, titânio) ou eletrônicos de alta pureza: Você deve usar um gás de maior pureza como o Argônio para prevenir reações químicas indesejadas.

- Se o controle do processo, como resfriamento rápido, é crítico: Você precisa de um forno equipado com um sistema de circulação de gás e trocador de calor, o que influenciará tanto sua escolha de gás quanto os custos operacionais.

Em última análise, o uso de uma atmosfera inerte é uma decisão de engenharia deliberada para garantir que as propriedades finais do seu material sejam definidas pelo seu processo, e não pela contaminação do ar.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Tratamento Térmico (Recozimento & Cura) | Previne oxidação, garante superfícies limpas, melhora as propriedades do material |

| União de Materiais (Brasagem & Colagem) | Permite juntas fortes, mantendo as superfícies livres de óxidos |

| Manufatura Avançada (Semicondutores & Aditiva) | Mantém a pureza, previne defeitos em processos sensíveis |

| Seleção de Gás (Nitrogênio, Argônio, Hélio) | Opções de baixo custo a alta pureza com base no material e aplicação |

Desbloqueie todo o potencial dos seus processos laboratoriais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, protegendo seus materiais da oxidação e aumentando a eficiência. Não deixe que a contaminação comprometa seus resultados—entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior