Além dos metais, os principais beneficiários do tratamento térmico em atmosfera inerte são polímeros de alta performance específicos, cujas propriedades são sensíveis ao oxigénio em temperaturas elevadas. Isso inclui plásticos avançados como PTFE (Teflon) e polietileno de Ultra-Alto Peso Molecular (UHMW), que requerem um ambiente inerte durante processos como a sinterização para prevenir a degradação química e preservar as suas características de desempenho únicas.

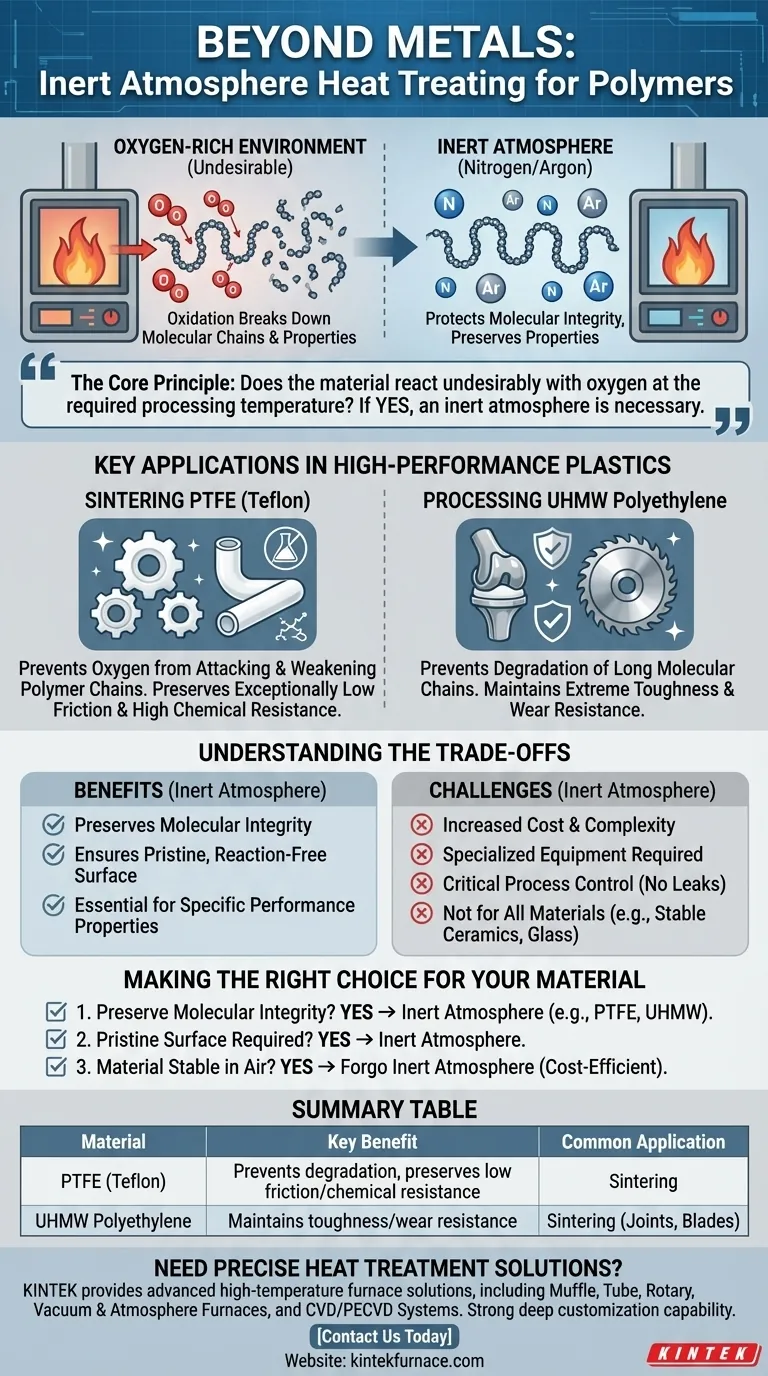

A necessidade de uma atmosfera inerte não é determinada se um material é um metal ou um plástico, mas por uma questão mais fundamental: Este material reage indesejavelmente com o oxigénio na temperatura de processamento necessária? Se a resposta for sim, uma atmosfera inerte é necessária para proteger a sua integridade química e propriedades finais.

O Princípio Fundamental: Prevenir Reações Químicas Indesejadas

Quando realizamos tratamento térmico em metais, o objetivo principal é muitas vezes prevenir a oxidação — ferrugem no aço ou uma camada de óxido opaca no alumínio. O mesmo princípio se aplica a não-metais, embora a reação química específica seja diferente.

A Oxidação Não É Apenas Para Metais

Oxidação é um termo químico amplo para uma reação envolvendo oxigénio que pode degradar um material. Para certos plásticos avançados, a exposição ao oxigénio em altas temperaturas de processamento pode quebrar as longas cadeias moleculares que lhes conferem sua força, propriedades de baixo atrito ou resistência química.

Protegendo a Estrutura Molecular

O gás inerte, tipicamente nitrogénio ou árgon, desloca o oxigénio dentro do forno. Isso cria um ambiente neutro que permite que o calor seja aplicado sem iniciar essas reações químicas indesejadas e destrutivas, garantindo que a estrutura molecular central do material permaneça intacta.

Principais Aplicações em Plásticos de Alta Performance

As aplicações mais comuns não-metálicas envolvem a sinterização, um processo onde um material em pó é aquecido abaixo do seu ponto de fusão para fundi-lo numa peça sólida e funcional.

Sinterização de PTFE (Teflon)

O Politetrafluoroetileno (PTFE) é conhecido pelo seu atrito excepcionalmente baixo e alta resistência química. Estas propriedades são um resultado direto da sua estrutura molecular estável. Quando o pó de PTFE é sinterizado para formar peças, uma atmosfera inerte é crítica para prevenir que o oxigénio ataque e enfraqueça as suas cadeias poliméricas, o que comprometeria o seu desempenho.

Processamento de Polietileno UHMW

O Polietileno de Ultra-Alto Peso Molecular (UHMW) é valorizado pela sua extrema tenacidade e resistência ao desgaste, utilizado em aplicações como substituições de articulações e lâminas de serra de alta performance. Aquecê-lo num ambiente rico em oxigénio degradaria as suas longas cadeias moleculares, reduzindo drasticamente a sua força e durabilidade. Uma atmosfera inerte preserva essas propriedades.

Compreendendo as Vantagens e Desvantagens

Embora eficaz, optar por usar uma atmosfera inerte é uma decisão técnica e financeira que vem com vantagens e desvantagens distintas.

Aumento de Custo e Complexidade

A utilização de uma atmosfera inerte requer fornos especializados e bem vedados e um fornecimento constante de gás industrial como nitrogénio ou árgon. Isso adiciona um custo e complexidade operacional significativos em comparação com simplesmente aquecer uma peça num forno a céu aberto.

Não É Um Requisito Universal

Muitos materiais são perfeitamente estáveis quando aquecidos ao ar. Cerâmicas comuns, muitos tipos de vidro e certos polímeros estáveis não reagem com o oxigénio nas suas temperaturas de processamento. Para esses materiais, usar uma atmosfera inerte não oferece benefício e é uma despesa desnecessária.

O Controle do Processo É Crítico

Manter um ambiente verdadeiramente inerte exige precisão. Quaisquer vazamentos nas vedações do forno ou ciclos de purga inadequados podem permitir a entrada de oxigénio, potencialmente arruinando um lote inteiro de material caro. O processo requer monitoramento e controle cuidadosos.

Fazendo a Escolha Certa Para o Seu Material

A sua decisão deve ser baseada na química específica do material e nos seus requisitos de uso final.

- Se o seu foco principal é preservar a integridade molecular: Para materiais como PTFE ou UHMW, cujo desempenho depende da sua estrutura química, o tratamento em atmosfera inerte é inegociável.

- Se o seu foco principal é uma superfície imaculada e livre de reações: Se a peça final não pode ter qualquer oxidação ou degradação superficial por razões estéticas ou funcionais, uma atmosfera inerte é essencial.

- Se o seu foco principal é a eficiência de custos com um material estável: Se o seu material é quimicamente estável ao ar na temperatura alvo, dispensar uma atmosfera inerte é a escolha mais prática e económica.

Em última análise, entender a reação do seu material ao calor e ao oxigénio é a chave para tomar uma decisão de processamento informada e eficaz.

Tabela Resumo:

| Material | Principal Benefício da Atmosfera Inerte | Aplicação Comum |

|---|---|---|

| PTFE (Teflon) | Previne a degradação das cadeias poliméricas, preservando baixo atrito e resistência química | Processos de sinterização |

| Polietileno UHMW | Mantém a tenacidade e resistência ao desgaste protegendo as longas cadeias moleculares | Sinterização para substituições de articulações, lâminas de serra |

Precisa de soluções precisas de tratamento térmico para o seu laboratório? Alavancando P&D excecionais e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Contacte-nos hoje para aprimorar o seu processamento de materiais com sistemas de atmosfera inerte fiáveis e adaptados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.