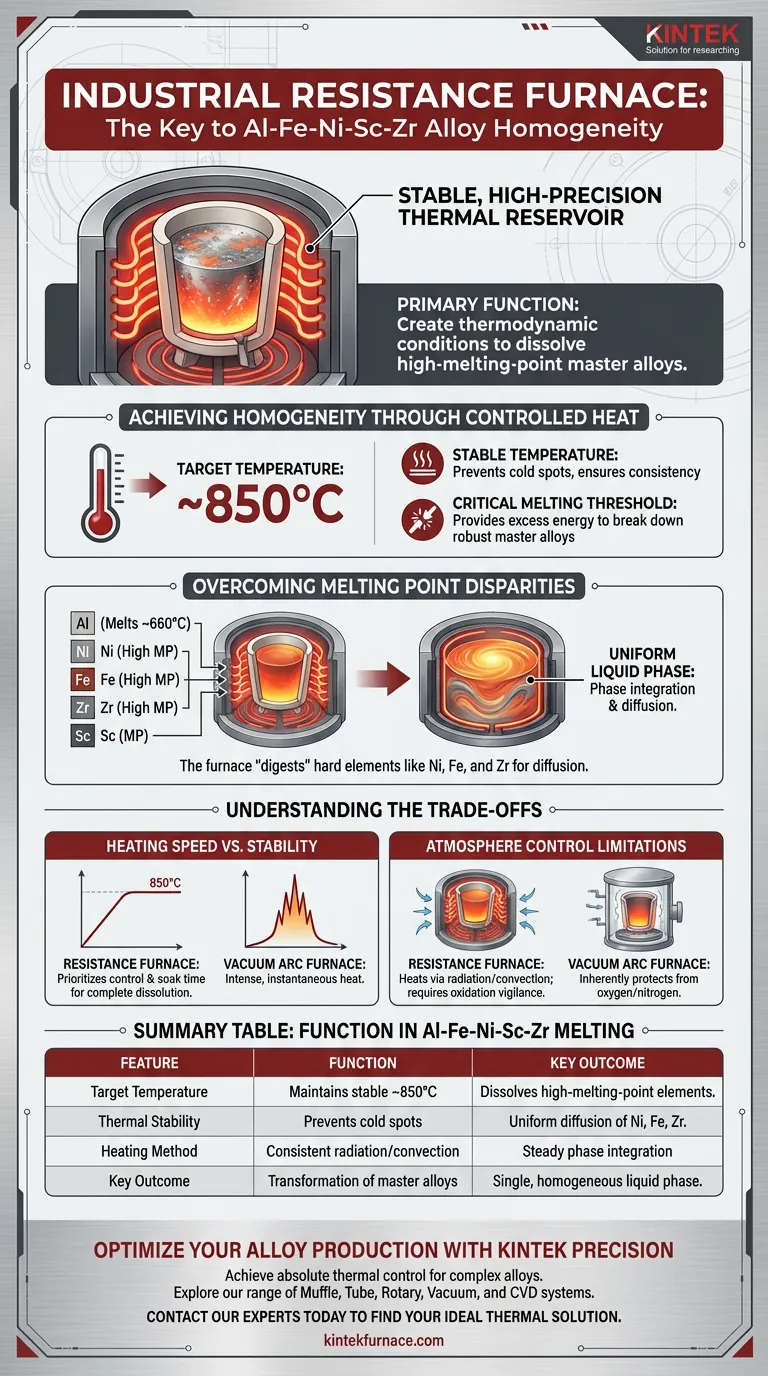

A função principal de um forno de resistência industrial na produção de ligas Al-Fe-Ni-Sc-Zr é servir como um reservatório térmico estável e de alta precisão. Seu papel específico é elevar o alumínio fundido a uma temperatura alvo de aproximadamente 850°C, criando as condições termodinâmicas necessárias para dissolver completamente ligas mestras de alto ponto de fusão.

Ponto Principal Enquanto a fusão simples requer calor, a criação de ligas complexas requer equilíbrio térmico. O forno de resistência industrial é essencial porque mantém o ambiente estável e de alta temperatura necessário para forçar elementos refratários como Níquel, Ferro e Zircônio a se dissolverem completamente na fase líquida de Alumínio sem segregação.

Alcançando a Homogeneidade Através do Calor Controlado

O Papel da Temperatura Estável

Ao contrário de equipamentos projetados para fusão rápida e agressiva (como arcos elétricos), um forno de resistência industrial é projetado para consistência. Ele fornece uma fonte de calor estável que envolve o cadinho.

Essa estabilidade é crítica para ligas Al-Fe-Ni-Sc-Zr. Ela evita "pontos frios" na fusão onde elementos mais pesados podem solidificar ou precipitar da solução prematuramente.

Atingindo o Limiar Crítico de Fusão

O forno tem a tarefa de atingir e manter uma temperatura alvo específica, tipicamente 850°C.

Embora o alumínio puro derreta a uma temperatura muito mais baixa (aprox. 660°C), essa temperatura alvo mais alta é inegociável. Ela fornece o excesso de energia térmica necessário para quebrar as ligações das ligas mestras mais robustas adicionadas à mistura.

Superando Disparidades de Ponto de Fusão

Dissolvendo Ligas Mestras de Alto Ponto de Fusão

O desafio central na criação desta liga é que componentes como Níquel, Ferro e Zircônio têm pontos de fusão muito mais altos que o Alumínio.

Se você simplesmente derretesse o Alumínio e adicionasse esses elementos, eles poderiam permanecer como inclusões sólidas. O forno de resistência usa sua alta temperatura de operação para facilitar a difusão, efetivamente "digerindo" esses elementos mais duros na mistura.

Garantindo uma Fase Líquida Uniforme

O objetivo final deste processo de aquecimento é a integração de fases. O forno garante que todos os componentes metálicos distintos transitem para uma única e homogênea fase líquida.

Essa uniformidade é vital. Se o forno falhar em manter 850°C, a liga pode sofrer de segregação, onde o Ferro ou o Níquel se aglomeram em vez de se dispersarem uniformemente pela matriz de Alumínio.

Compreendendo os Compromissos

Velocidade de Aquecimento vs. Estabilidade

Os fornos de resistência priorizam o controle sobre a velocidade. Eles não geram o calor intenso e instantâneo de um forno a arco a vácuo (frequentemente usado para ligas de Titânio).

Consequentemente, o processo requer paciência. O "tempo de imersão" a 850°C é um recurso, não um defeito, garantindo a dissolução completa em vez de liquefação rápida.

Limitações de Controle de Atmosfera

Ao contrário dos fornos a arco a vácuo, que protegem inerentemente metais reativos de oxigênio e nitrogênio através de um ambiente de vácuo, um forno de resistência padrão aquece por radiação e convecção.

Isso significa que, embora a temperatura seja perfeita para fundir Al-Fe-Ni-Sc-Zr, os operadores devem estar vigilantes quanto à oxidação. A estabilidade do forno de resistência permite uma superfície calma, mas não remove ativamente o oxigênio como um sistema a vácuo faria.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do forno de resistência industrial neste processo, concentre-se nestas prioridades operacionais:

- Se o seu foco principal é a Homogeneidade da Liga: Garanta que o forno mantenha a fusão a 850°C por tempo suficiente para permitir a difusão completa das ligas mestras de Ferro e Zircônio.

- Se o seu foco principal é a Eficiência do Processo: Pré-calcule a carga térmica exata de suas ligas mestras para minimizar o tempo que o forno precisa para se recuperar à temperatura alvo após as adições.

O sucesso neste processo é definido não apenas pela fusão do metal, mas pela sustentação do ambiente térmico preciso necessário para a integração complexa.

Tabela Resumo:

| Característica | Função na Fusão de Al-Fe-Ni-Sc-Zr |

|---|---|

| Temperatura Alvo | Mantém um ~850°C estável para dissolver elementos de alto ponto de fusão |

| Estabilidade Térmica | Previne pontos frios para garantir a difusão uniforme de Ni, Fe e Zr |

| Método de Aquecimento | Radiação/convecção consistente para integração de fase estável |

| Resultado Chave | Transformação de ligas mestras em uma única fase líquida homogênea |

Otimize Sua Produção de Ligas com Precisão KINTEK

Alcançar a homogeneidade perfeita em ligas complexas de Al-Fe-Ni-Sc-Zr requer mais do que apenas calor — requer controle térmico absoluto. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para as aplicações de laboratório e industriais mais exigentes.

Se você precisa de um forno de resistência de alta precisão ou de um sistema de alta temperatura totalmente personalizável, adaptado às suas necessidades metalúrgicas únicas, nossa equipe está pronta para ajudá-lo a eliminar a segregação e melhorar o desempenho do material.

Pronto para elevar seu processo de fusão? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica ideal para o seu laboratório.

Guia Visual

Referências

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno de recozimento com controle preciso de temperatura influencia o tamanho do grão do aço TWIP?

- Por que o monitoramento de temperatura e atmosfera é fundamental nas operações de fornos? Garanta Segurança e Qualidade no Tratamento Térmico

- Quais são os principais componentes de um forno de atmosfera tipo caixa? Peças Essenciais para um Processamento Térmico Preciso

- Quais são alguns exemplos de gases inertes usados em atmosferas inertes? Otimize Seu Processo com Nitrogênio ou Argônio

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a função de um forno de recozimento de atmosfera controlada tipo túnel? Restauração da Ductilidade em Tubos de Cobre

- Quais condições de processo um forno de recozimento em caixa fornece para a liga Ti50Ni47Fe3? Otimizar Parâmetros de Tratamento Térmico

- Que vantagens o árgon tem sobre outros gases inertes no tratamento térmico? Proteção Superior para Metais Reativos