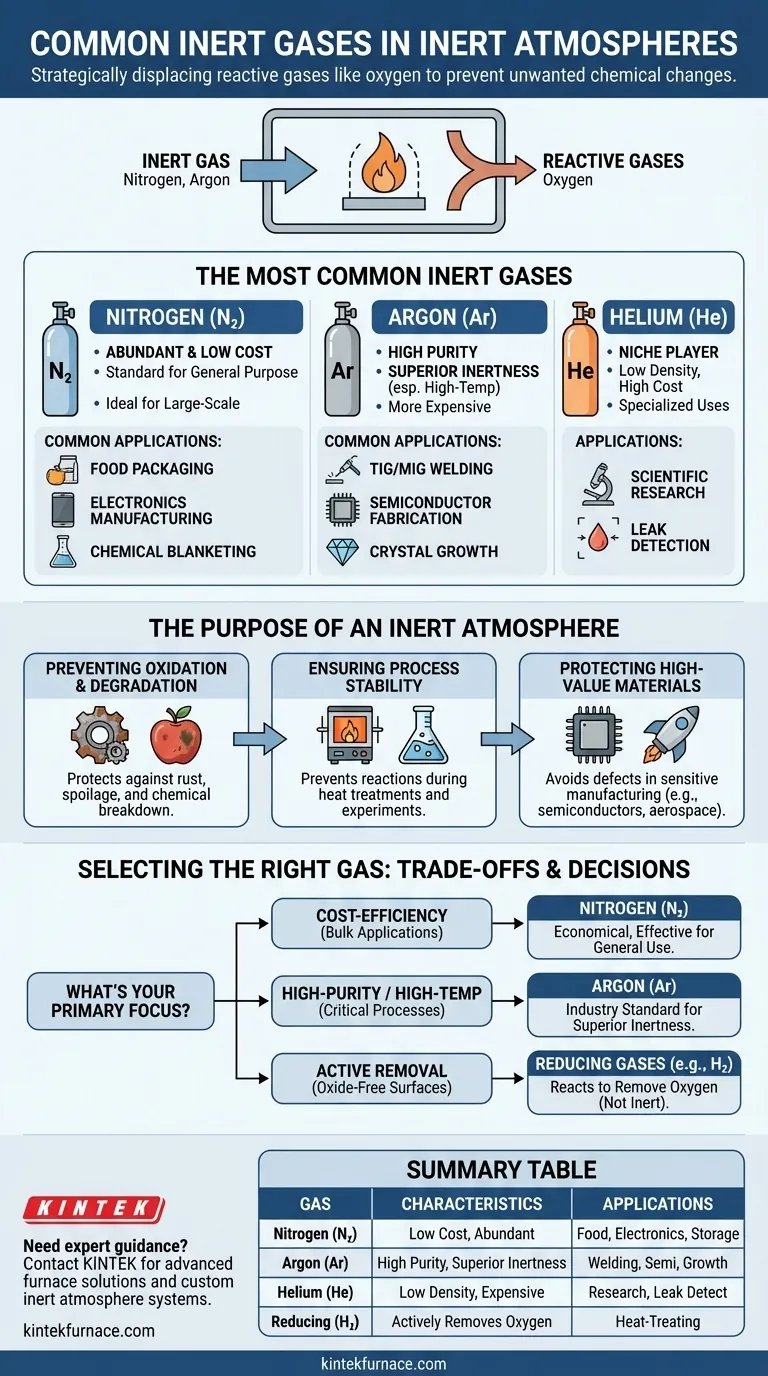

Na prática, os gases inertes mais comuns usados para criar uma atmosfera não reativa são o nitrogênio e o argônio. O nitrogênio é a escolha padrão devido ao seu baixo custo e ampla disponibilidade, tornando-o ideal para aplicações em larga escala. O argônio, embora mais caro, é usado para processos de alta pureza ou alta temperatura onde até mesmo a leve reatividade do nitrogênio é inaceitável.

O objetivo de uma atmosfera inerte não é simplesmente preencher um espaço, mas sim deslocar estrategicamente gases reativos como o oxigênio para prevenir alterações químicas indesejadas. A escolha do gás é uma decisão técnica que equilibra o custo com o nível necessário de inatividade química para um processo específico.

O Propósito de uma Atmosfera Inerte

Uma atmosfera inerte é um ambiente controlado projetado para prevenir reações químicas indesejadas. Sua função principal é proteger uma substância ou processo do ar ambiente, que é altamente reativo.

Prevenção de Oxidação e Degradação

O adversário mais comum é o oxigênio, que causa oxidação — o processo responsável pela ferrugem de metais, deterioração de alimentos e degradação de produtos químicos sensíveis. Ao deslocar o oxigênio com um gás inerte, a vida útil e a integridade de um produto podem ser drasticamente prolongadas.

Garantindo a Estabilidade do Processo

Em muitos processos industriais e científicos, gases reativos podem interferir nos resultados ou danificar equipamentos. Tratamentos térmicos de alta temperatura, por exemplo, exigem uma atmosfera inerte para evitar que o metal se oxide. Da mesma forma, experimentos eletroquímicos sensíveis dependem disso para garantir que os resultados sejam precisos e repetíveis.

Proteção de Materiais de Alto Valor

Indústrias como a fabricação de semicondutores e soldagem aeroespacial manuseiam materiais que são extremamente sensíveis à contaminação. Um gás inerte como o argônio cria um ambiente imaculado, prevenindo defeitos que poderiam levar a falhas catastróficas.

Uma Análise Mais Detalhada dos Gases Inertes Comuns

Embora vários gases sejam tecnicamente inertes, apenas alguns são práticos para uso generalizado. A escolha é determinada pelo custo, pureza, densidade e requisitos específicos do processo.

Nitrogênio (N₂): O Cavalo de Batalha

O nitrogênio constitui aproximadamente 79% do ar que respiramos, tornando-o abundante e muito econômico de produzir em forma pura. É a escolha padrão para inertização de uso geral, incluindo embalagem de alimentos, fabricação de eletrônicos e inertização de tanques de armazenamento de produtos químicos.

Argônio (Ar): O Especialista em Alta Pureza

O argônio é significativamente mais inerte que o nitrogênio, especialmente em altas temperaturas, onde o nitrogênio pode, às vezes, reagir com certos metais para formar nitretos. Essa inércia superior o torna essencial para aplicações de alta especificação, como soldagem TIG e MIG, crescimento de cristais e fabricação de semicondutores.

Hélio (He): O Jogador de Nicho

O hélio também é extremamente inerte, mas sua baixa densidade e alto custo limitam seu uso a aplicações especializadas. Suas propriedades únicas, como alta condutividade térmica e a capacidade de encontrar vazamentos microscópicos, o tornam valioso em pesquisas científicas específicas e processos de fabricação avançados.

Entendendo as Compensações

A seleção de um gás inerte não é uma decisão única para todos. Requer uma compreensão clara das concessões entre desempenho e custo.

Custo vs. Pureza Requerida

A compensação mais significativa é entre nitrogênio e argônio. Para muitas aplicações, o nitrogênio oferece proteção suficiente a uma fração do custo. No entanto, para processos onde até mesmo a contaminação mínima é inaceitável, o custo mais alto do argônio é um investimento necessário para garantir a qualidade e prevenir falhas.

Inércia Verdadeira vs. Atmosferas Redutoras

Alguns processos utilizam gases como hidrogênio (H₂) ou misturas gasosas endotérmicas. Estes não são verdadeiramente inertes; são gases redutores. Em vez de apenas deslocar o oxigênio, eles reagem ativamente com ele para removê-lo da atmosfera. Este é um mecanismo de proteção diferente usado em aplicações específicas de tratamento térmico para obter uma superfície metálica brilhante e livre de óxidos.

Desafios de Implementação Prática

Criar e manter uma atmosfera inerte pura é um desafio técnico. Os métodos variam desde simplesmente purgar um recipiente com gás até o uso de sistemas de vácuo complexos para primeiro remover todo o ar antes de reabastecer. Vazamentos ou purga inadequada podem comprometer todo o processo, tornando inútil um gás de alta pureza.

Selecionando o Gás Certo para Sua Aplicação

Sua escolha deve estar diretamente ligada às exigências técnicas do seu projeto e à sua tolerância a reações potenciais.

- Se o seu foco principal for a eficiência de custo para aplicações em massa: O nitrogênio é quase sempre a escolha mais econômica e eficaz para tarefas como embalagem de alimentos ou inertização de uso geral.

- Se o seu foco principal for processamento de alta pureza ou metalurgia de alta temperatura: O argônio é o padrão da indústria, pois sua inércia superior previne reações colaterais indesejadas que podem ocorrer com o nitrogênio.

- Se o seu foco principal for a prevenção da oxidação por remoção ativa: Um gás redutor como o hidrogênio ou uma mistura endotérmica pode ser mais eficaz do que um gás verdadeiramente inerte.

Em última análise, selecionar o gás inerte correto é uma decisão de engenharia crítica que protege diretamente a integridade do seu material e o sucesso do seu processo.

Tabela de Resumo:

| Tipo de Gás | Características Principais | Aplicações Comuns |

|---|---|---|

| Nitrogênio (N₂) | Baixo custo, abundante, amplamente disponível | Embalagem de alimentos, fabricação de eletrônicos, inertização de armazenamento de produtos químicos |

| Argônio (Ar) | Alta pureza, inércia superior em altas temperaturas | Soldagem TIG/MIG, fabricação de semicondutores, crescimento de cristais |

| Hélio (He) | Baixa densidade, alta condutividade térmica, caro | Pesquisa científica especializada, detecção de vazamentos |

| Gases Redutores (ex: H₂) | Remove ativamente o oxigênio, não é inerte | Tratamento térmico específico para superfícies metálicas livres de óxido |

Precisa de orientação especializada para selecionar o gás inerte perfeito para seus processos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a prevenir a oxidação, garantir a estabilidade do processo e proteger materiais de alto valor. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico