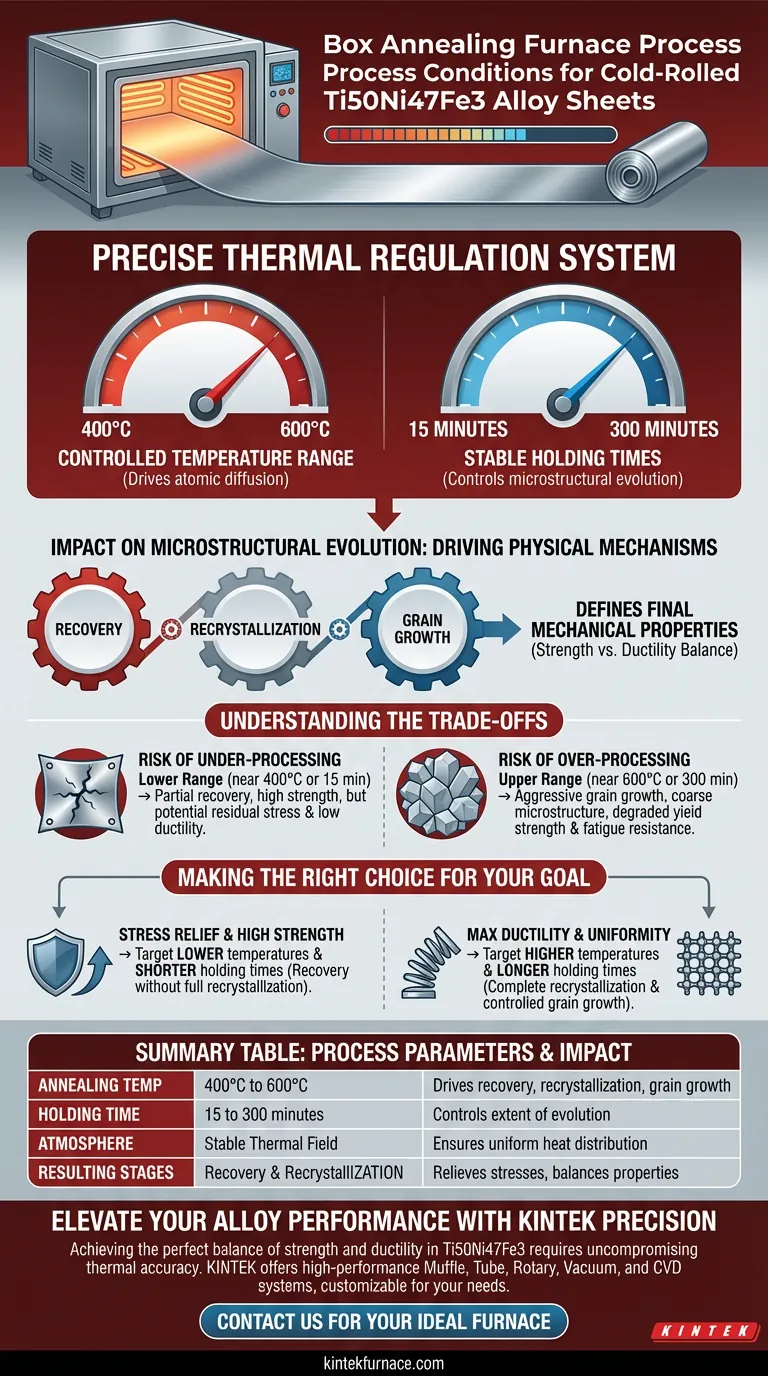

O forno de recozimento em caixa funciona como um sistema preciso de regulação térmica durante o tratamento térmico de chapas de liga Ti50Ni47Fe3 laminadas a frio. Especificamente, ele fornece uma faixa de temperatura estritamente controlada entre 400°C e 600°C, combinada com tempos de permanência estáveis que se estendem de 15 minutos a 300 minutos.

Ponto Principal O papel principal do forno é estabelecer um campo de calor preciso que serve como base física para a mudança microestrutural. Ao manipular a temperatura e o tempo dentro dessas janelas específicas, o processo impulsiona a recuperação, a recristalização e o crescimento de grãos, que são os determinantes diretos das propriedades mecânicas finais da liga.

O Ambiente Térmico Crítico

Para garantir o processamento bem-sucedido do Ti50Ni47Fe3, o forno deve manter parâmetros ambientais rígidos.

Controle Preciso de Temperatura

O forno opera dentro de uma janela térmica específica de 400°C a 600°C.

Essa faixa não é arbitrária; é calibrada para fornecer a energia térmica necessária para ativar a difusão atômica sem induzir o espessamento descontrolado de grãos ou a fusão.

Tempos de Permanência Estáveis

O equipamento facilita períodos de permanência que variam de 15 minutos a 300 minutos.

Essa flexibilidade permite que os operadores controlem a extensão da exposição térmica, determinando o quão longe a evolução microestrutural pode progredir.

Impacto na Evolução Microestrutural

As condições térmicas fornecidas pelo forno são os impulsionadores da transformação física da liga.

Impulsionando Mecanismos Físicos

O campo de calor preciso induz três estágios distintos de evolução: recuperação, recristalização e crescimento de grãos.

Esses mecanismos aliviam as tensões internas introduzidas durante a laminação a frio e reorganizam a estrutura cristalina do material.

Determinando as Propriedades Finais

A combinação específica de temperatura e tempo dita diretamente a evolução microestrutural final.

Consequentemente, as condições do forno definem o desempenho mecânico da liga, equilibrando características como resistência e ductilidade com base na extensão da recristalização alcançada.

Entendendo os Compromissos

Embora o forno ofereça uma ampla janela operacional, navegar pelos extremos desses parâmetros envolve compromissos inerentes.

O Risco de Subprocessamento

Operar na extremidade inferior do espectro (próximo a 400°C ou 15 minutos) pode induzir apenas recuperação parcial.

Embora isso retenha alta resistência, pode não eliminar completamente as tensões residuais ou alcançar ductilidade suficiente para operações de conformação subsequentes.

O Risco de Sobprocessamento

Inversamente, empurrar o processo para os limites superiores (próximo a 600°C ou 300 minutos) promove o crescimento agressivo de grãos.

O crescimento excessivo de grãos pode levar a uma microestrutura grosseira, que geralmente degrada a resistência ao escoamento e a resistência à fadiga da chapa final.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar os pontos de ajuste corretos dentro das capacidades do forno depende inteiramente do resultado mecânico desejado para a liga Ti50Ni47Fe3.

- Se o seu foco principal for alívio de tensão com alta resistência: Mire na faixa de temperatura mais baixa e tempos de permanência mais curtos para induzir recuperação sem recristalização completa.

- Se o seu foco principal for ductilidade e uniformidade máximas: Utilize temperaturas mais altas e tempos de permanência mais longos para garantir recristalização completa e crescimento de grãos controlado.

A precisão do seu controle térmico é o fator mais importante na transformação do potencial laminado a frio em desempenho mecânico confiável.

Tabela Resumo:

| Parâmetro | Faixa/Condição | Impacto na Liga Ti50Ni47Fe3 |

|---|---|---|

| Temp. de Recozimento | 400°C a 600°C | Impulsiona recuperação, recristalização e crescimento de grãos |

| Tempo de Permanência | 15 a 300 minutos | Controla a extensão da evolução microestrutural |

| Atmosfera | Campo Térmico Estável | Garante distribuição uniforme de calor para consistência mecânica |

| Estágios Resultantes | Recuperação e Recristalização | Alivia tensões internas e equilibra resistência vs. ductilidade |

Eleve o Desempenho da Sua Liga com Precisão KINTEK

Alcançar o equilíbrio perfeito de resistência e ductilidade em ligas Ti50Ni47Fe3 requer precisão térmica intransigente. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de ciência de materiais.

Se você precisa de ciclos de recuperação precisos ou recristalização completa, nossos fornos de alta temperatura de laboratório fornecem os campos de calor estáveis necessários para resultados superiores. Entre em contato hoje mesmo para encontrar o forno ideal para sua aplicação!

Guia Visual

Referências

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é um forno a caixa com atmosfera controlada e quais são seus usos primários? Essencial para Processamento Térmico Controlado

- Quais são algumas das principais aplicações dos fornos de atmosfera de baixo vácuo? Aumente a Eficiência Industrial com Tratamento Térmico Custo-Eficaz

- Como uma atmosfera endotérmica difere de uma exotérmica e quais são suas aplicações? Descubra as principais diferenças e usos

- Por que é necessária uma atmosfera protetora equivalente a XHV para o aquecimento de aço não revestido? Obtenha pureza de superfície livre de incrustações

- Por que um forno de recozimento de alta temperatura de laboratório é necessário após a formação inicial de um filme fino de perovskita?

- Como um reator integrado em um forno de caixa mantém um ambiente controlado? Controle Preciso de Calcinação

- Quais materiais são tipicamente usados para construir a câmara de aquecimento em fornos a vácuo ou atmosfera controlada? Descubra as Melhores Opções para o Seu Laboratório

- Como os fornos de atmosfera inerte são selados e preparados para operação? Garanta a Integridade do Processo e Evite a Oxidação