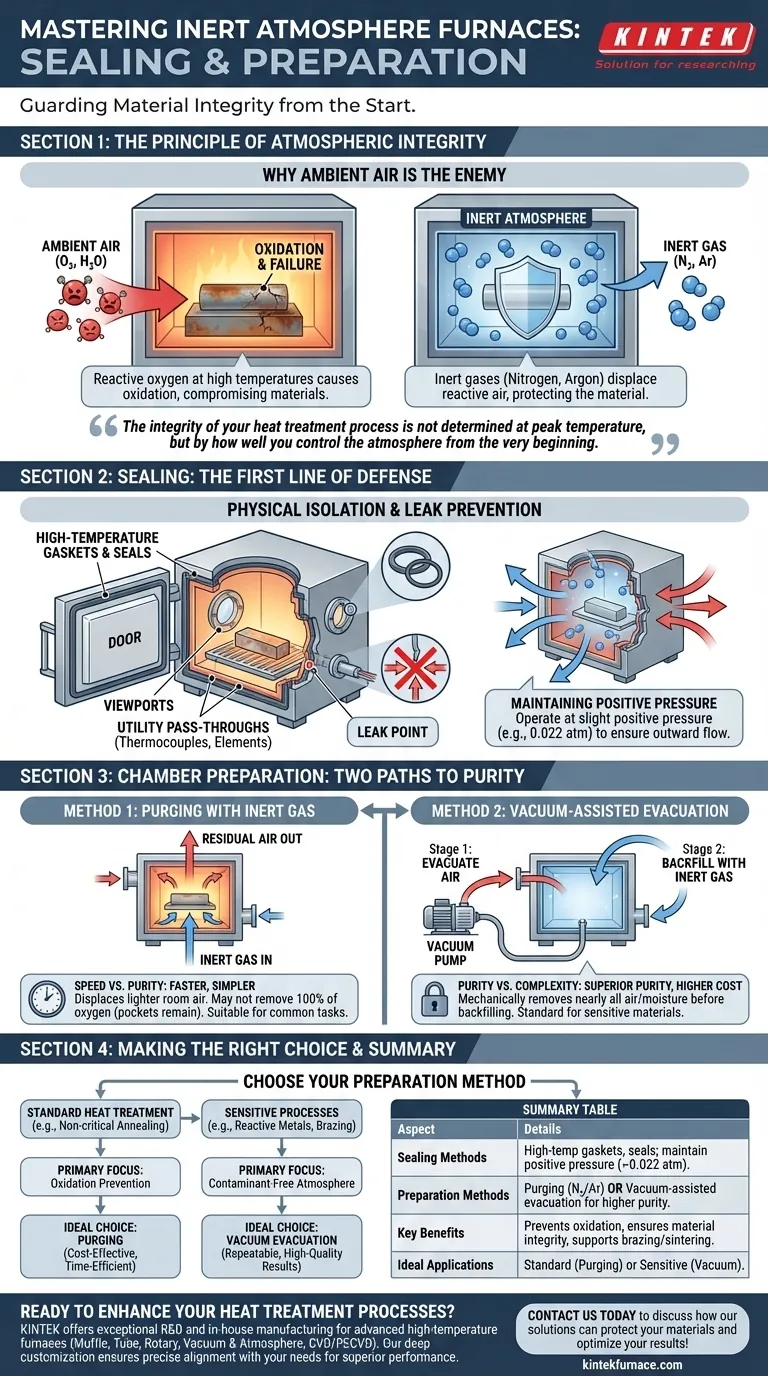

Para preparar adequadamente um forno de atmosfera inerte, você deve primeiro garantir que cada ponto potencial de vazamento — incluindo portas, conexões de elementos e portas de termopar — esteja seguro com vedações e gaxetas de alta temperatura. Uma vez que a câmara esteja mecanicamente selada, o ar ambiente da sala é removido e substituído por um gás inerte como nitrogênio ou argônio, seja através da purga da câmara com um fluxo contínuo de gás ou usando uma bomba de vácuo para evacuar o ar antes de reabastecer com o gás de processo.

A integridade do seu processo de tratamento térmico não é determinada na temperatura máxima, mas pela eficácia com que você controla a atmosfera desde o início. Uma falha na vedação ou na preparação do gás traduz-se diretamente em oxidação do material, resultados comprometidos e inconsistência do processo.

O Princípio da Integridade Atmosférica

O objetivo central de um forno de atmosfera inerte é criar um ambiente quimicamente não reativo durante o processamento em alta temperatura. Este ambiente controlado é essencial para prevenir reações químicas indesejadas, principalmente a oxidação.

Por que o Ar Ambiente é o Inimigo

Em temperaturas elevadas, os materiais tornam-se altamente suscetíveis à oxidação quando expostos ao oxigênio do ar ambiente. Isso pode levar à descoloração da superfície, integridade estrutural comprometida e falha completa de processos como brasagem ou sinterização.

O Papel do Gás Inerte

Gases inertes, mais comumente nitrogênio e argônio, atuam como um meio estável que não reagirá com a peça de trabalho, mesmo em temperaturas extremas. Eles deslocam o oxigênio reativo, protegendo efetivamente o material durante todo o ciclo de aquecimento e resfriamento.

Vedação: A Primeira Linha de Defesa

Antes de controlar a atmosfera, você deve isolá-la fisicamente. Esta é a função primária das vedações do forno.

Gaxetas e Vedações de Alta Temperatura

Cada abertura é um ponto potencial de falha. Portas, vigias e passagens de utilidades para termopares e elementos de aquecimento devem ser equipados com gaxetas especializadas projetadas para suportar altas temperaturas e impedir a troca de gás.

Manutenção de Pressão Positiva

Uma vedação perfeitamente hermética é difícil de alcançar. Portanto, os fornos são tipicamente operados com uma ligeira pressão positiva (por exemplo, até 0,022 atmosferas). Isso garante que, se houver algum vazamento microscópico, o gás inerte fluirá para fora da câmara, impedindo que o ar ambiente flua para dentro.

Preparação da Câmara: Dois Caminhos para a Pureza

Uma vez que o forno esteja selado, o ar residual da sala dentro da câmara deve ser removido. Isso é conseguido por meio de um dos dois métodos principais.

Método 1: Purga com Gás Inerte

Este é o método mais direto. O gás inerte é introduzido através de uma porta de entrada e desloca fisicamente o ar da sala, mais leve, que sai por uma porta de saída. A câmara é "purgada" por um período de tempo suficiente para garantir que a concentração de oxigênio tenha caído para um nível aceitável.

Método 2: Evacuação Assistida por Vácuo

Para aplicações que exigem a maior pureza, uma bomba de vácuo é usada para remover mecanicamente quase todo o ar e umidade da câmara selada. Assim que um vácuo suficiente é alcançado, a câmara é reabastecida com gás inerte de alta pureza. Este processo pode ser repetido em ciclos para máxima eficácia.

Entendendo as Compensações

A escolha entre purga e evacuação a vácuo é uma decisão baseada nos requisitos do processo, sensibilidade do material e custo do equipamento.

Purga: Velocidade vs. Pureza

A purga é mais rápida, mais simples e requer equipamentos menos complexos. No entanto, pode não remover 100% do oxigênio, pois bolsas de ar podem ficar presas. Isso a torna adequada para muitas tarefas comuns de tratamento térmico, mas potencialmente arriscada para materiais altamente sensíveis.

Evacuação a Vácuo: Pureza vs. Complexidade

O uso de vácuo oferece pureza atmosférica superior e é o padrão para processar metais reativos ou realizar operações críticas de brasagem. A compensação é o aumento do tempo de ciclo, maior custo de equipamento e a complexidade adicional de manter um sistema de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu método de preparação deve se alinhar diretamente com a sensibilidade do seu processo.

- Se o seu foco principal for o tratamento térmico padrão (por exemplo, recozimento não crítico): A purga simples é frequentemente suficiente, fornecendo uma solução econômica e eficiente em termos de tempo para a prevenção da oxidação.

- Se o seu foco principal for trabalhar com materiais altamente reativos ou processos sensíveis (por exemplo, brasagem, implantes médicos): A evacuação assistida por vácuo é a escolha definitiva para garantir uma atmosfera livre de contaminantes e resultados repetíveis e de alta qualidade.

Em última análise, dominar a preparação do forno envolve controlar o ambiente invisível para garantir o sucesso visível do seu trabalho.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Métodos de Vedação | Use gaxetas e vedações de alta temperatura em portas, orifícios; mantenha pressão positiva de até 0,022 atm para evitar a entrada de ar. |

| Métodos de Preparação | Purga com gás inerte (nitrogênio/argônio) ou evacuação assistida por vácuo para maior pureza. |

| Benefícios Principais | Previne a oxidação, garante a integridade do material e suporta processos como brasagem e sinterização. |

| Aplicações Ideais | Tratamento térmico padrão (purga) ou processos sensíveis como metais reativos (vácuo). |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório com soluções confiáveis de atmosfera inerte? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando desempenho e consistência superiores. Entre em contato conosco hoje para discutir como nossas soluções podem proteger seus materiais e otimizar seus resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material