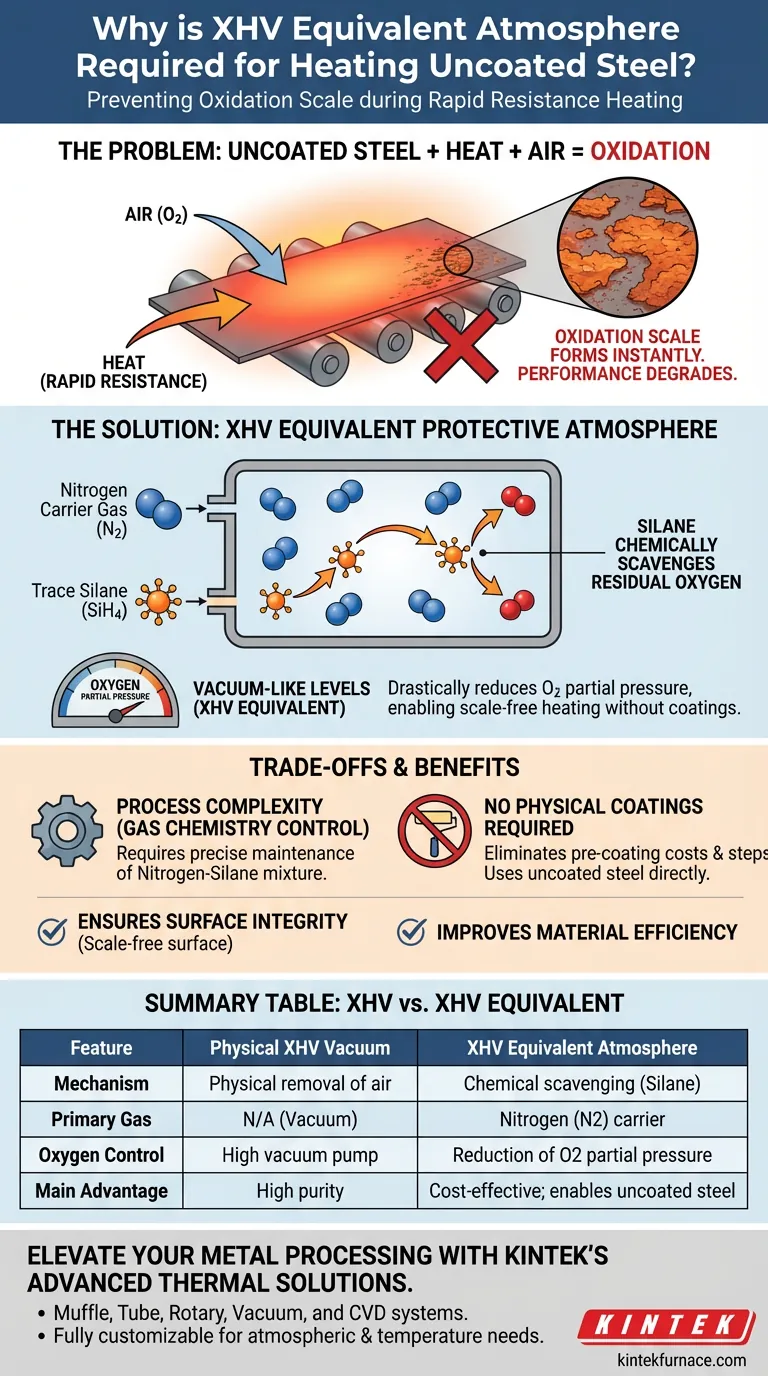

As chapas de aço não revestidas requerem uma atmosfera equivalente a XHV (vácuo extremo de alta pressão) para prevenir completamente a rápida formação de incrustações de oxidação durante o aquecimento por resistência a altas temperaturas. Sem esse ambiente especializado, o aço reage imediatamente com o oxigênio do ar, levando à degradação da superfície que compromete o desempenho da peça final.

O mecanismo central envolve o uso de silano (SiH4) em traços dentro de uma atmosfera de nitrogênio para "capturar" quimicamente o oxigênio residual. Isso reduz a pressão parcial de oxigênio a níveis comparáveis a um vácuo extremo de alta pressão, permitindo o aquecimento livre de incrustações sem a necessidade de revestimentos físicos protetores.

A Química do Controle de Oxidação

A Vulnerabilidade do Aço Não Revestido

Quando o aço não revestido é submetido a aquecimento por resistência rápido, ele é exposto a altas temperaturas na presença de ar. Esse ambiente causa o desenvolvimento de incrustações de oxidação quase instantaneamente na superfície da chapa.

Por Que a Incrustação Deve Ser Evitada

A formação de incrustações não é apenas uma questão estética; ela degrada fundamentalmente o desempenho da peça fabricada. Para manter a integridade do aço, o oxigênio deve ser removido do ambiente de aquecimento.

Alcançando Condições XHV Sem Vácuo

O Papel da Atmosfera "Equivalente"

Criar um vácuo físico extremo de alta pressão (XHV) é mecanicamente complexo e caro. Em vez disso, os fabricantes podem usar uma atmosfera protetora equivalente a XHV para alcançar o mesmo resultado quimicamente.

A Composição da Atmosfera

Essa atmosfera protetora consiste principalmente em nitrogênio atuando como gás de arraste. Crucialmente, ela é misturada com traços de silano (SiH4).

O Mecanismo de Redução do Silano

O silano é utilizado por suas fortes propriedades de redução química. Quando introduzido no ambiente de aquecimento, o silano reage ativamente com o oxigênio residual.

Reduzindo a Pressão Parcial de Oxigênio

Essa reação reduz drasticamente a pressão parcial de oxigênio dentro da câmara. Ao eliminar quimicamente o oxigênio, a atmosfera mimetiza a pureza de um vácuo físico, prevenindo a ocorrência de oxidação.

Entendendo os Compromissos

Complexidade do Processo vs. Revestimentos Físicos

O principal compromisso nesta abordagem é trocar a necessidade de revestimentos físicos por controle atmosférico.

Eliminando Requisitos de Pré-Revestimento

Métodos padrão geralmente exigem que o aço seja pré-revestido para suportar o aquecimento. O uso de uma atmosfera equivalente a XHV permite o uso de aço não revestido, simplificando a preparação do material.

Dependência da Química dos Gases

O sucesso depende inteiramente da manutenção precisa da mistura de nitrogênio-silano. O processo elimina a bomba de vácuo, mas exige controle rigoroso sobre a composição química do ambiente para garantir que a reação de redução seja eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Esta tecnologia substitui barreiras físicas por controle químico para garantir a pureza da superfície.

- Se o seu foco principal é a Integridade da Superfície: Utilizar uma atmosfera equivalente a XHV garante uma superfície livre de incrustações, reduzindo quimicamente a pressão parcial de oxigênio a níveis insignificantes.

- Se o seu foco principal é a Eficiência do Material: Este método permite processar chapas de aço não revestidas diretamente, eliminando os custos e as etapas associadas à aplicação de revestimentos físicos protetores.

Ao alavancar o poder de redução química do silano, você alcança a pureza de um vácuo através da eficiência do controle atmosférico.

Tabela Resumo:

| Característica | Vácuo Físico XHV | Atmosfera Equivalente a XHV |

|---|---|---|

| Mecanismo | Remoção física de moléculas de ar | "Captura" química usando Silano (SiH4) em traços |

| Gás Principal | N/A (Vácuo) | Arraste de Nitrogênio (N2) |

| Controle de Oxigênio | Extração por bomba de alto vácuo | Redução da pressão parcial de oxigênio |

| Principal Vantagem | Alta pureza | Custo-efetivo; permite aço não revestido livre de incrustações |

| Preparação do Material | Nenhuma necessária | Elimina a necessidade de revestimentos protetores |

Eleve o Seu Processamento de Metais com as Soluções Térmicas Avançadas da KINTEK

Não deixe a oxidação comprometer o desempenho do seu material. A KINTEK é especializada em sistemas térmicos projetados com precisão, desenvolvidos para os requisitos industriais mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para suas necessidades específicas de atmosfera e temperatura.

Se você está processando chapas de aço não revestidas ou desenvolvendo materiais avançados, nossos fornos de alta temperatura de laboratório garantem a integridade da superfície que seu projeto exige. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado e veja como nossa experiência pode otimizar sua produção e eliminar a necessidade de pré-revestimentos caros.

Guia Visual

Referências

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que uma atmosfera de N2 é necessária para a calcinação de nitreto de carbono dopado? Protege a pureza e aumenta a cristalinidade

- Qual é a principal função de um forno de oxidação a ar na síntese de cadeias de carbono? Otimizar o pré-tratamento de SWCNT

- Como os elementos de aquecimento são dispostos no forno de recozimento a gás de caixa? Para Aquecimento Uniforme e Controle Preciso

- Como os fornos de atmosfera são utilizados na fabricação de semicondutores? Essenciais para processos de Recozimento, Difusão e CVD

- Como o controle da atmosfera garante a pureza de fase do Co1-xS@CNT? Etapas essenciais para a síntese de alta pureza

- Como fornos de resistência e mantos de aquecimento de fibra de vidro colaboram na destilação? Garanta estabilidade ideal do vapor

- Como o mecanismo de aquecimento difere entre um forno mufla e um forno a atmosfera? Descubra as principais percepções de design e aplicação

- Como os projetos estruturais e os mecanismos de vedação diferem entre fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório