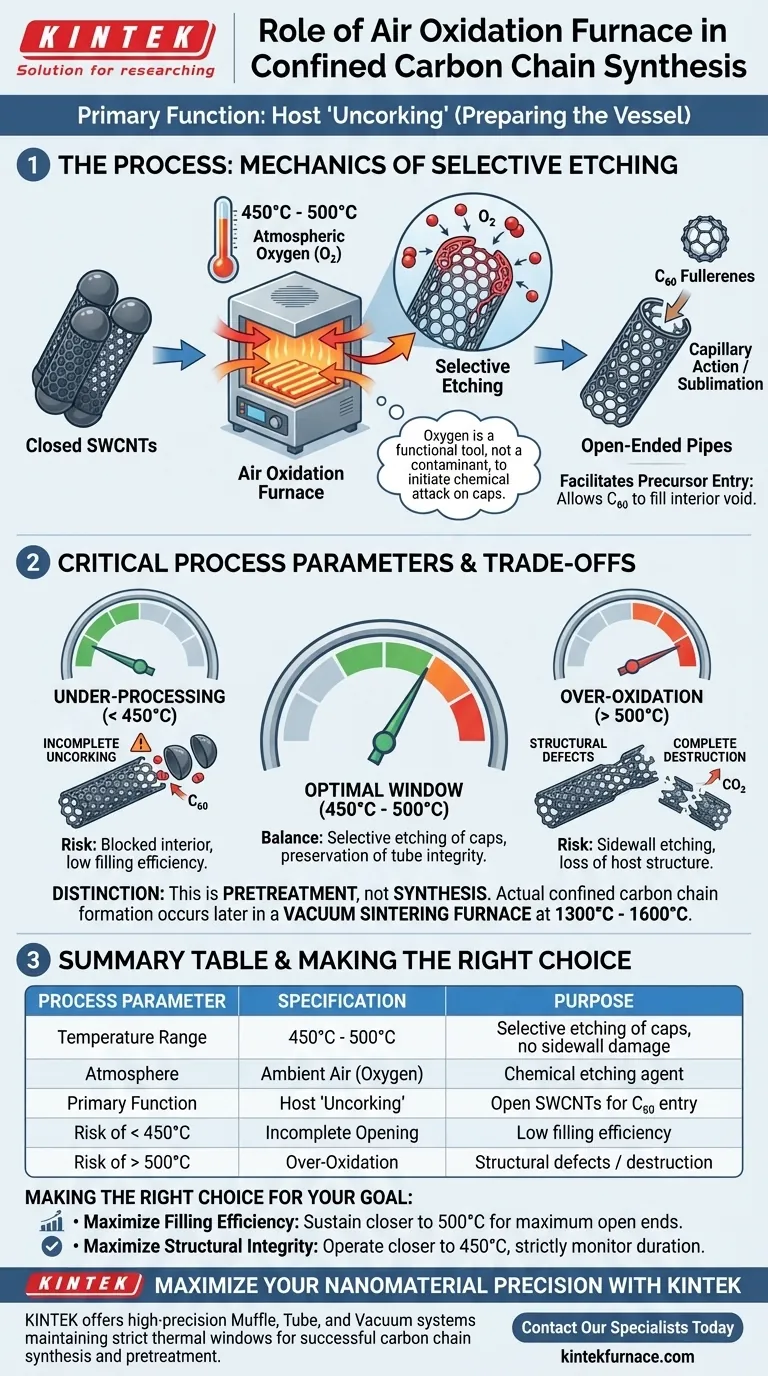

A principal função de um forno de oxidação a ar no pré-tratamento de síntese de cadeias de carbono confinadas é abrir mecanicamente a estrutura hospedeira. Ao aquecer nanotubos de carbono de parede única (SWCNTs) a uma faixa de temperatura específica de 450°C a 500°C, o forno utiliza o oxigênio atmosférico para remover seletivamente as tampas fechadas nas extremidades dos tubos. Este processo de "desentupimento" é o pré-requisito fundamental para a encapsulação de moléculas precursoras.

Ponto Principal Um forno de oxidação a ar não sintetiza as cadeias de carbono em si; ele prepara o recipiente. Seu único propósito nesta fase é a remoção controlada das tampas das extremidades dos nanotubos para permitir que os materiais precursores, como fulerenos C60, acessem e preencham o espaço vazio interno.

A Mecânica da Gravação Seletiva

Abrindo a Estrutura Hospedeira

Os nanotubos de carbono de parede única são naturalmente sintetizados como cilindros fechados. Para usá-los como recipientes para cadeias de carbono confinadas, você deve primeiro criar uma abertura física.

O forno de oxidação a ar aproveita a reatividade química das tampas dos nanotubos. Como os átomos de carbono nas extremidades curvas (tampas) estão sob maior tensão do que os ao longo das paredes laterais retas, eles são mais suscetíveis à oxidação.

O Papel do Oxigênio

Nesta fase específica de pré-tratamento, o oxigênio é uma ferramenta funcional, não um contaminante. O forno introduz ar nos nanotubos aquecidos para iniciar um ataque químico à estrutura de carbono.

Essa reação efetivamente queima as tampas, convertendo os tubos fechados em tubos de extremidade aberta prontos para o preenchimento.

Facilitando a Entrada de Precursores

Uma vez que as tampas são removidas, o canal interno do nanotubo se torna acessível.

Isso permite que as moléculas precursoras — especificamente os fulerenos C60 — entrem no nanotubo por ação capilar ou sublimação. Sem essa etapa de oxidação, os precursores permaneceriam no exterior, tornando a síntese de cadeias confinadas impossível.

Parâmetros Críticos do Processo

A Janela de Temperatura

O sucesso deste pré-tratamento depende inteiramente da precisão térmica. A referência principal identifica a janela operacional como 450°C a 500°C.

Essa faixa é específica para a estabilidade oxidativa dos nanotubos de carbono de parede única. Ela fornece energia suficiente para impulsionar a reação de gravação nas tampas sem destruir a estrutura tubular.

Distinguindo Pré-tratamento de Síntese

É vital distinguir esta etapa de oxidação a ar da síntese real de alta temperatura que se segue.

Enquanto o forno a ar opera em temperaturas moderadas (até 500°C) para abrir os tubos, a formação real e o rearranjo estrutural das cadeias de carbono confinadas ocorrem posteriormente. Essa etapa subsequente geralmente requer um forno de sinterização a vácuo operando entre 1300°C e 1600°C para impulsionar a conversão dos precursores.

Compreendendo os Compromissos

O Risco de Sobre-Oxidação

O risco mais significativo ao usar um forno de oxidação a ar é exceder o limite superior de 500°C.

Se a temperatura for muito alta, o oxigênio deixará de ser seletivo. Ele começará a gravar as paredes laterais dos nanotubos, criando defeitos ou queimando completamente os nanotubos em dióxido de carbono.

A Consequência do Sub-Processamento

Inversamente, operar abaixo de 450°C pode resultar em desentupimento incompleto.

Se as tampas não forem totalmente removidas, a eficiência de preenchimento cai drasticamente porque os precursores são fisicamente impedidos de entrar no espaço de confinamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de cadeias de carbono confinadas, você deve ver o forno de oxidação a ar como uma ferramenta de preparação de precisão, em vez de um reator.

- Se o seu foco principal é maximizar a eficiência de preenchimento: Certifique-se de que seu forno sustente uma temperatura mais próxima do limite de 500°C para garantir que o número máximo de extremidades de nanotubos seja aberto.

- Se o seu foco principal é a integridade estrutural: Opere mais perto de 450°C e monitore rigorosamente a duração para evitar danos às paredes laterais, garantindo que os tubos hospedeiros permaneçam robustos para a subsequente fase de sinterização em alta temperatura.

O forno de oxidação a ar equilibra a destruição da tampa com a preservação do tubo, criando o portal para a síntese avançada de carbono.

Tabela Resumo:

| Parâmetro do Processo | Especificação | Propósito na Síntese |

|---|---|---|

| Faixa de Temperatura | 450°C - 500°C | Gravação seletiva das tampas dos nanotubos sem danificar as paredes laterais |

| Atmosfera | Ar Ambiente (Oxigênio) | Atua como agente de gravação química para a estrutura de carbono |

| Função Principal | "Desentupimento" do Hospedeiro | Abertura de SWCNTs fechados para permitir a entrada de fulerenos C60 |

| Risco de < 450°C | Abertura Incompleta | Vazios internos bloqueados levando a baixa eficiência de preenchimento |

| Risco de > 500°C | Sobre-Oxidação | Defeitos estruturais ou destruição completa dos nanotubos |

Maximize a Precisão do Seu Nanomaterial com a KINTEK

A síntese bem-sucedida de cadeias de carbono começa com um pré-tratamento impecável. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo e Vácuo de alta precisão, projetados para manter as rigorosas janelas térmicas de 450°C-500°C necessárias para a oxidação de SWCNT.

Se você precisa de um forno de oxidação a ar para desentupimento ou de um forno de sinterização a vácuo de alta temperatura (até 1600°C) para conversão final, nosso equipamento de laboratório é totalmente personalizável para suas necessidades exclusivas de pesquisa.

Pronto para alcançar uma eficiência de preenchimento superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função crítica de um forno de sinterização em atmosfera de alta temperatura? Engenharia de Combustíveis Nucleares Avançados

- Quais são as consequências de uma atmosfera de forno indevidamente controlada? Evite Defeitos Caros e Riscos de Segurança

- Qual é a necessidade de usar um forno de laboratório com atmosfera redutora? Dominando a Calcinação de UO2

- Quais são alguns casos de uso específicos de fornos de retorta? Essenciais para o Controle Atmosférico de Alta Temperatura

- Qual é a diferença fundamental entre fornos de caixa e fornos de atmosfera? Escolha o equipamento certo para o seu laboratório

- Qual é a função de um forno de caixa de alta temperatura com ciclo automático em testes TCF? Guia de Simulação Especializada

- Quais materiais e processos são adequados para fornos de atmosfera tipo caixa? Soluções Versáteis para Tratamento Térmico Controlado

- Qual é o papel de um forno de recozimento de alta temperatura de laboratório na preparação de filmes finos de (InxGa1-x)2O3 amorfos?