Em resumo, os fornos de atmosfera tipo caixa são altamente versáteis, projetados para processar uma ampla gama de materiais, incluindo metais, ligas, cerâmicas e compósitos avançados. Eles são projetados para processos críticos de tratamento térmico, como recozimento, sinterização, têmpera e tratamento de solução, onde o controle do ambiente gasoso é essencial para o resultado final.

A decisão de usar um forno de atmosfera tipo caixa não se baseia no formato do forno, mas na necessidade absoluta de controlar o ambiente químico durante o tratamento térmico. Seu propósito é prevenir reações indesejadas, como oxidação, e possibilitar modificações de superfície específicas que são impossíveis ao ar livre.

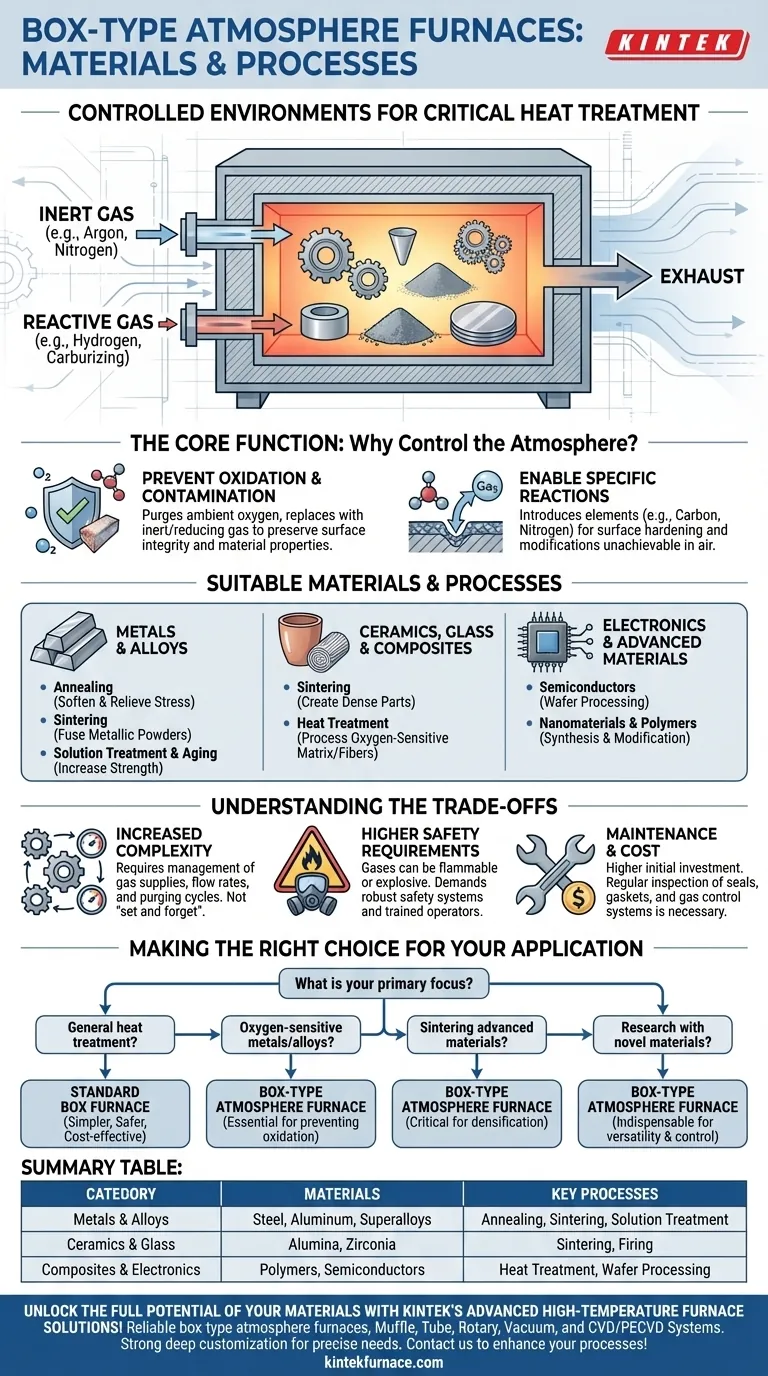

A Função Central: Por Que Controlar a Atmosfera?

A característica definidora de um forno de atmosfera é sua câmara selada, que permite substituir o ar ambiente por um gás específico e controlado. Essa capacidade não é um detalhe menor; é fundamental para alcançar as propriedades de material desejadas.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos materiais — especialmente metais — reage prontamente com o oxigênio do ar. Isso causa formação de carepa, descoloração e degradação das propriedades do material.

Um forno de atmosfera purga o oxigênio e o substitui por um gás inerte (como Argônio ou Nitrogênio) ou um gás redutor (como Hidrogênio) para criar um ambiente protetor. Isso garante que a superfície do material permaneça limpa e sua integridade seja preservada.

Possibilitando Reações Específicas de Materiais

Para alguns processos, a atmosfera não é apenas protetora, mas um ingrediente ativo. O ambiente controlado do forno é usado para introduzir elementos específicos na superfície de um material.

Processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio) dependem de uma atmosfera gasosa reativa para criar uma camada superficial endurecida em componentes de aço, um resultado inatingível em um forno padrão.

Materiais e Processos Adequados em Detalhes

A versatilidade do forno o torna um pilar tanto na produção industrial quanto na pesquisa avançada.

Metais e Ligas

Esta é a aplicação mais comum. O forno é usado para processos que definem as propriedades mecânicas dos metais.

- Recozimento (Annealing): Aquecimento e resfriamento lento para amaciar metais, aliviar tensões internas e melhorar a ductilidade.

- Sinterização: Fusão de pós metálicos abaixo de seu ponto de fusão para criar componentes sólidos, um processo chave na metalurgia do pó.

- Tratamento de Solução e Envelhecimento (Solution Treatment & Aging): Um processo de duas etapas, principalmente para ligas de alumínio e superligas, para aumentar a resistência e a dureza.

Cerâmicas, Vidro e Compósitos

Estes materiais frequentemente requerem rampas de temperatura precisas e ambientes de processamento limpos.

- Sinterização: Queima de pós cerâmicos moldados (como alumina ou zircônia) para criar peças finais densas e duras. A atmosfera previne reações que poderiam comprometer a integridade da cerâmica.

- Tratamento Térmico: Processamento de materiais compósitos onde a matriz ou as fibras de reforço são sensíveis ao oxigênio em altas temperaturas.

Eletrônicos e Materiais Avançados

O ambiente de alta pureza é crítico para a fabricação e pesquisa.

- Semicondutores: Usado em certas etapas do processamento de wafers, onde um ambiente específico e não oxidante é necessário.

- Nanomateriais e Polímeros: Pesquisadores usam esses fornos para preparar e modificar novos materiais que são altamente reativos ou requerem um ambiente ultralimpo.

Entendendo as Trocas (Trade-offs)

A escolha de um forno de atmosfera envolve aceitar um maior grau de complexidade em comparação com um forno a ar padrão.

Complexidade Operacional Aumentada

Um forno de caixa padrão é frequentemente um dispositivo de "configurar e esquecer". Em contraste, um forno de atmosfera requer o gerenciamento de suprimentos de gás, taxas de fluxo e ciclos de purga. Os operadores devem garantir que a câmara esteja devidamente selada e que a atmosfera desejada seja estabelecida e mantida.

Requisitos de Segurança Mais Elevados

Os gases utilizados, como hidrogênio ou amônia craqueada, são frequentemente inflamáveis ou explosivos. Isso exige sistemas de segurança robustos.

Instalações adequadas requerem monitoramento de gás, detectores de vazamento, componentes à prova de explosão e ventilação de emergência. Mais importante, exige operadores profissionalmente treinados que compreendam os riscos e os protocolos de segurança.

Manutenção e Custo

A adição de sistemas de controle de gás, vedações e intertravamentos de segurança aumenta o custo inicial e a carga de manutenção contínua. Juntas e vedações se degradam com o tempo e requerem inspeção e substituição regulares para garantir que a câmara permaneça hermética.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente dos requisitos do material e do ambiente operacional.

- Se seu foco principal for tratamento térmico geral sem controle atmosférico rigoroso: Um forno de caixa padrão é mais simples, seguro e econômico para tarefas como têmpera de aço ou queima de cerâmicas básicas.

- Se seu foco principal for processar metais ou ligas sensíveis ao oxigênio: Um forno de atmosfera tipo caixa é essencial para prevenir oxidação e alcançar as propriedades desejadas através de recozimento ou envelhecimento.

- Se seu foco principal for a sinterização de cerâmicas avançadas ou pós metálicos: A atmosfera inerte ou redutora controlada é crítica para alcançar a densificação total e prevenir reações químicas indesejadas.

- Se seu foco principal for pesquisa com materiais novos ou reativos: A versatilidade do forno no manuseio de vários gases e o controle preciso do processo o tornam uma ferramenta indispensável para experimentação.

Em última análise, a compreensão desses princípios centrais garante que você selecione um forno que não seja apenas capaz, mas perfeitamente adequado aos seus objetivos técnicos e operacionais.

Tabela Resumo:

| Categoria | Materiais | Processos Chave |

|---|---|---|

| Metais e Ligas | Aço, Alumínio, Superligas | Recozimento, Sinterização, Tratamento de Solução |

| Cerâmicas e Vidro | Alumina, Zircônia | Sinterização, Queima |

| Compósitos e Eletrônicos | Polímeros, Semicondutores | Tratamento Térmico, Processamento de Wafers |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de atmosfera tipo caixa confiáveis, incluindo Fornos Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, como recozimento, sinterização ou manuseio de materiais reativos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior