Em sua essência, os fornos de retorta são usados para qualquer processo térmico de alta temperatura que exija controle absoluto sobre o ambiente atmosférico. As aplicações específicas incluem o recozimento brilhante de aço inoxidável, tratamento térmico de metais reativos como titânio, brasagem em forno e a sinterização de pós e cerâmicas avançados para indústrias que vão da metalurgia à eletrônica.

A característica distintiva de um forno de retorta não é apenas sua capacidade de gerar calor, mas o uso de uma câmara interna selada – a retorta. Este projeto isola a carga de trabalho dos elementos de aquecimento do forno, permitindo um controle preciso sobre a atmosfera gasosa (ou vácuo) para evitar reações químicas indesejadas como a oxidação.

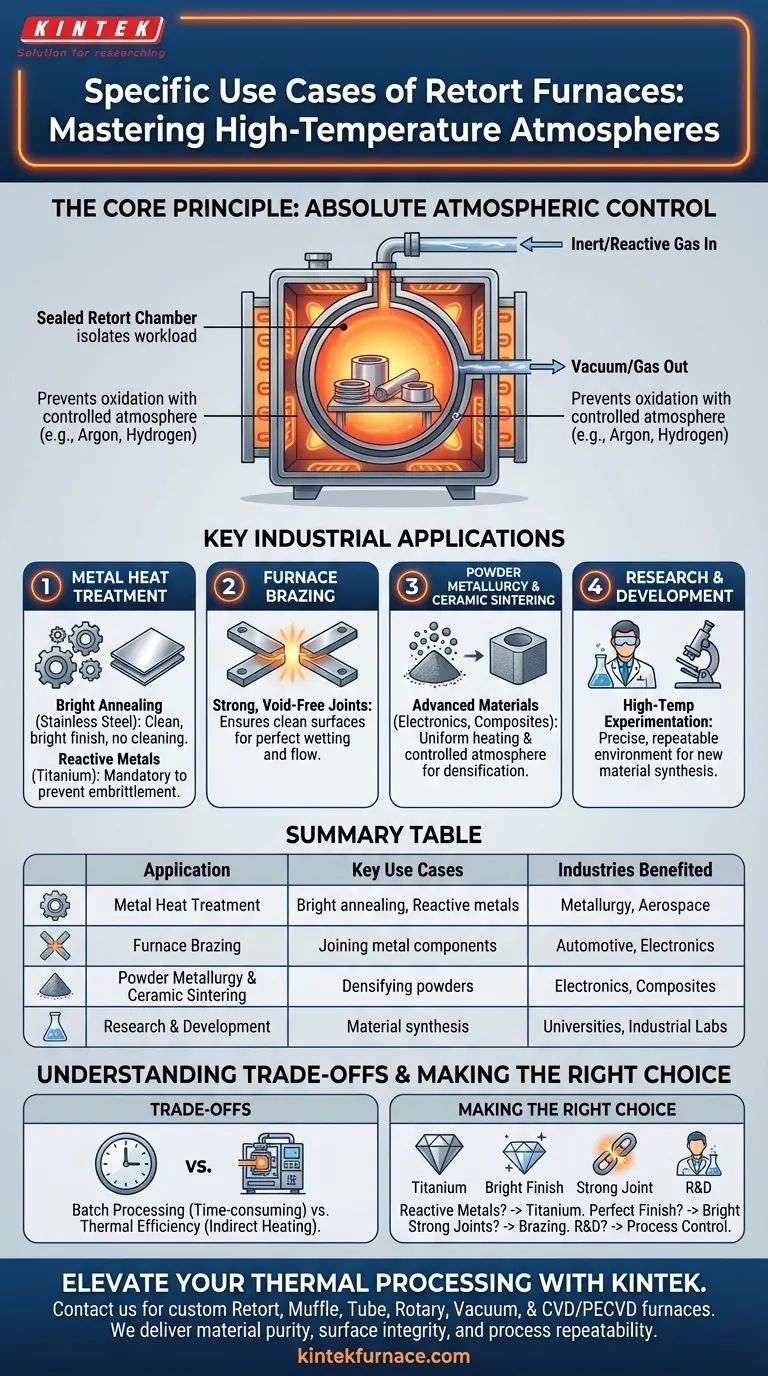

O Princípio Fundamental: Controle Atmosférico Absoluto

O valor de um forno de retorta reside em sua capacidade de criar um ambiente altamente específico e controlado, o que é impossível de alcançar em um forno padrão a céu aberto ou de queima direta.

A Câmara Selada da Retorta

Uma retorta é um recipiente metálico ou cerâmico que é selado para ser estanque a gases. Suas peças são colocadas dentro desta retorta, que é então colocada dentro do forno principal para aquecimento.

Esta separação é a chave. Ela permite introduzir gases específicos — como nitrogênio, argônio ou hidrogênio — ou criar vácuo dentro da retorta, criando um ambiente adaptado às suas necessidades de processo.

Por Que a Atmosfera É Crítica

Em altas temperaturas, a maioria dos materiais torna-se altamente reativa. O oxigênio presente no ar normal causará rapidamente oxidação (incrustação ou ferrugem), o que pode arruinar o acabamento da superfície, as propriedades mecânicas e a integridade de uma peça.

Atmosferas controladas evitam isso. Um gás inerte como o argônio desloca o oxigênio, enquanto um gás reativo como o hidrogênio pode remover ativamente os óxidos superficiais, um processo essencial para o acabamento "brilhante".

Principais Aplicações Industriais

O princípio do controle atmosférico torna os fornos de retorta indispensáveis para processos onde a pureza do material e a integridade da superfície são primordiais.

Tratamento Térmico de Metais

Os fornos de retorta se destacam no recozimento, endurecimento e brasagem. Eles são particularmente vitais para o recozimento brilhante de peças de aço inoxidável, onde uma atmosfera inerte ou redutora evita a incrustação da superfície, resultando em um acabamento limpo e brilhante que não requer limpeza pós-processo.

Para metais reativos como o titânio, que absorvem prontamente o oxigênio em altas temperaturas causando fragilização, um forno de retorta que fornece vácuo ou atmosfera de argônio puro não é apenas benéfico — é obrigatório.

Brasagem em Forno

Ao unir componentes metálicos com um metal de adição, qualquer oxidação nas superfícies impedirá que a liga de brasagem umedeça e flua adequadamente. Um forno de retorta garante que todo o conjunto permaneça perfeitamente limpo durante todo o ciclo de aquecimento, resultando em juntas fortes e sem vazios.

Metalurgia do Pó e Sinterização de Cerâmicas

A criação de peças densas e de alto desempenho a partir de pós metálicos ou cerâmicos requer aquecê-las logo abaixo de seu ponto de fusão. Um forno de retorta fornece o aquecimento uniforme e a atmosfera controlada necessários para evitar a oxidação do pó e garantir a densificação adequada. Isso é essencial para a produção de materiais avançados para eletrônicos e compósitos.

O Papel na Pesquisa e Desenvolvimento

Universidades, institutos de pesquisa e laboratórios industriais dependem fortemente de fornos de retorta por sua precisão e versatilidade.

Experimentação em Altas Temperaturas

Ao sintetizar novos materiais ou estudar reações químicas em altas temperaturas, os cientistas precisam eliminar o maior número possível de variáveis. Um forno de retorta oferece um ambiente repetível e precisamente controlado para garantir que os resultados experimentais sejam válidos e confiáveis.

Compreendendo as Trocas

Embora poderosos, os fornos de retorta não são a solução universal para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para usá-los com eficácia.

Processamento em Lotes e Rendimento

A maioria dos fornos de retorta padrão são projetados para processamento em lotes. Carregar, selar, purgar a atmosfera, executar o ciclo e resfriar pode levar um tempo significativo, limitando o rendimento em comparação com os fornos de esteira contínua.

Os fornos de retorta rotativos são uma exceção, projetados para processar grandes quantidades de peças pequenas (como fixadores) de forma mais contínua.

Eficiência Térmica e Complexidade

Aquecer uma carga de trabalho dentro de uma câmara secundária (a retorta) é inerentemente menos direto e pode ser menos eficiente em termos de energia do que aquecer as peças diretamente. Os sistemas necessários para vedar, purgar o gás ou criar vácuo também adicionam complexidade mecânica e custo em comparação com designs de fornos mais simples.

Fazendo a Escolha Certa Para o Seu Processo

Sua escolha de equipamento de processamento térmico deve ser impulsionada pelas demandas específicas do seu material e pelo resultado desejado.

- Se o seu foco principal é processar metais reativos como o titânio: O controle atmosférico absoluto de um forno de retorta é inegociável para evitar a degradação catastrófica do material.

- Se o seu foco principal é obter um acabamento de superfície perfeito e limpo em aço inoxidável: Um forno de retorta para recozimento brilhante é a escolha correta para evitar etapas de pós-processamento caras e prejudiciais.

- Se o seu foco principal são juntas brasadas de alta resistência e sem vazios: Use um forno de retorta para garantir a limpeza impecável dos metais base e de enchimento durante todo o ciclo de aquecimento.

- Se o seu foco principal é P&D ou síntese de materiais em pó: Um forno de retorta fornece o controle de processo essencial e a repetibilidade necessários para desenvolver e produzir materiais avançados.

Em última análise, um forno de retorta é a ferramenta definitiva quando o ambiente em que sua peça é aquecida é tão importante quanto a própria temperatura.

Tabela Resumo:

| Aplicação | Principais Casos de Uso | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico de Metais | Recozimento brilhante de aço inoxidável, tratamento térmico de metais reativos como titânio | Metalurgia, Aeroespacial |

| Brasagem em Forno | União de componentes metálicos com juntas fortes e sem vazios | Automotiva, Eletrônica |

| Metalurgia do Pó e Sinterização de Cerâmicas | Densificação de pós para materiais avançados | Eletrônica, Compósitos |

| Pesquisa e Desenvolvimento | Experimentos de alta temperatura para síntese de materiais | Universidades, Laboratórios Industriais |

Pronto para elevar seu processamento térmico com controle atmosférico preciso? Entre em contato com a KINTEK hoje para discutir como nossos avançados fornos de retorta — parte de nossa linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — podem ser personalizados para atender às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, entregamos soluções que garantem pureza do material, integridade da superfície e repetibilidade do processo para indústrias como metalurgia e eletrônica. Entre em contato agora para otimizar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?