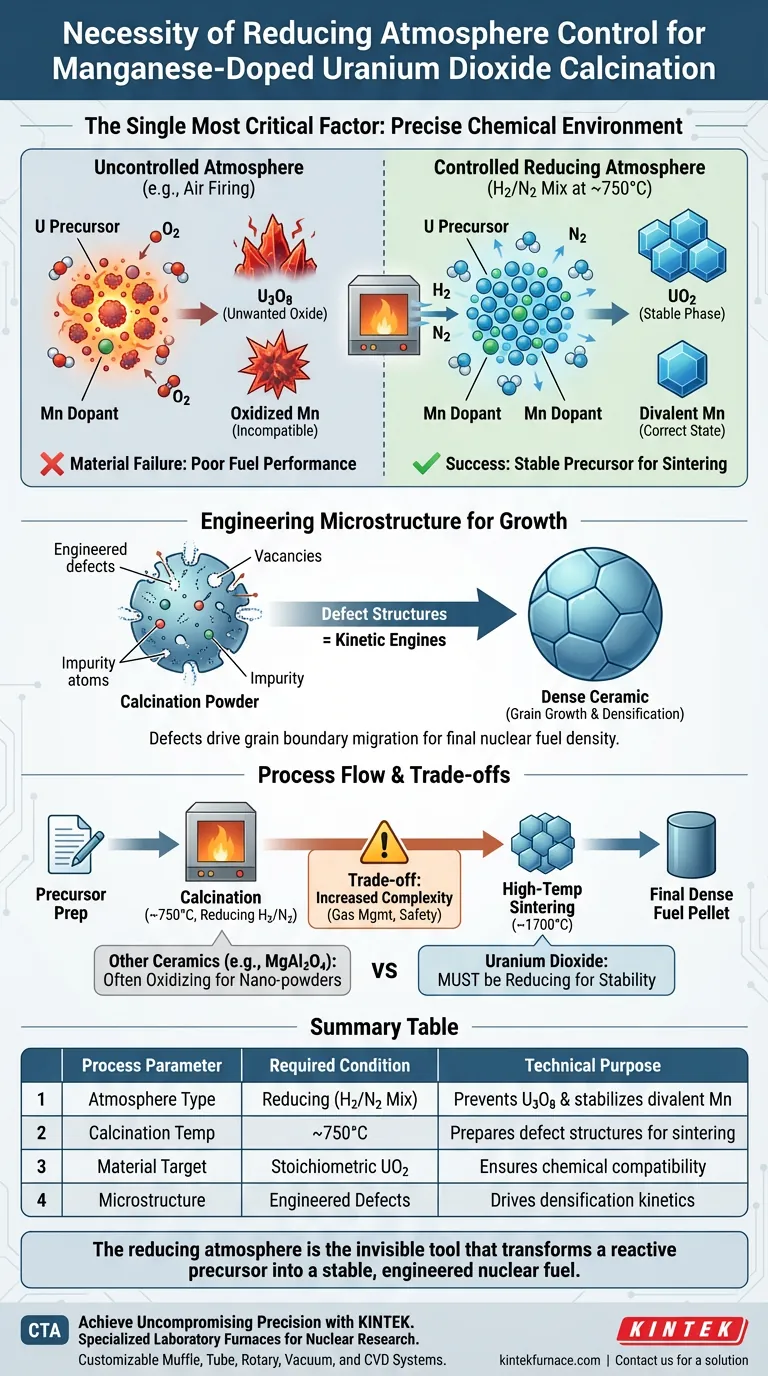

O controle preciso do ambiente químico é o fator mais crítico no processamento bem-sucedido de dióxido de urânio dopado com manganês. A necessidade de usar um forno de laboratório com um sistema de controle de atmosfera redutora reside em sua capacidade de prevenir a oxidação descontrolada do urânio, ao mesmo tempo em que estabiliza o dopante de manganês. Ao manter uma mistura de gases específica (como hidrogênio-nitrogênio) em temperaturas em torno de 750°C, o sistema garante que o precursor se converta em uma fase estável de dióxido de urânio, em vez de óxidos superiores indesejados.

Ponto Principal: O controle da atmosfera não é meramente uma medida protetora; é uma variável de processamento ativa que dita a estequiometria do material. Sem um ambiente redutor, você não pode manter o estado divalente do manganês ou criar as estruturas de defeito específicas necessárias para impulsionar o crescimento de grãos e a densificação no combustível nuclear final.

Preservando Estados de Valência Críticos

A função principal da atmosfera redutora é fixar elementos específicos em seus estados químicos necessários. Na queima em ar padrão, esses elementos tenderiam naturalmente a formas oxidadas estáveis, porém indesejáveis.

Prevenindo a Oxidação do Urânio

O urânio é altamente reativo com o oxigênio. Sem uma atmosfera redutora, o urânio no precursor se oxidará para estados de valência mais altos (como U3O8) durante o tratamento térmico.

Para produzir combustível nuclear eficaz, o material deve permanecer como Dióxido de Urânio (UO2). A atmosfera redutora (tipicamente uma mistura de Hidrogênio-Nitrogênio) remove ativamente o excesso de oxigênio, prevenindo a formação de óxidos superiores que degradariam o desempenho do combustível.

Estabilizando o Dopante de Manganês

A eficácia do manganês como dopante depende inteiramente de seu estado de valência. O processo requer especificamente que o manganês exista em um estado divalente.

Se processado em uma atmosfera não controlada, o manganês pode oxidar para um estado que não se integra corretamente à rede de urânio. O ambiente redutor protege o manganês, garantindo que ele permaneça quimicamente compatível para mecanismos de dopagem subsequentes.

Engenharia de Estruturas de Defeito para Crescimento

Além da simples proteção química, o sistema de controle de atmosfera permite que você engenheire a microestrutura do material em nível atômico.

Promovendo o Crescimento de Grãos

O objetivo final da adição de manganês é influenciar como os grãos da cerâmica crescem. A atmosfera redutora facilita a formação de estruturas de defeito dentro da rede cristalina.

Esses defeitos são os motores cinéticos que impulsionam a migração dos contornos de grão. Eles permitem que o material evolua de um pó para uma cerâmica densa com o tamanho de grão específico exigido pelos padrões de segurança.

Preparando o Terreno para a Sinterização

A calcinação a 750°C é uma etapa preparatória para a sinterização em alta temperatura (que ocorre em torno de 1700°C). Se a atmosfera de calcinação estiver incorreta, o pó não terá as características necessárias para a densificação posterior.

Pós devidamente calcinados permitem que os átomos de manganês se difundam e substituam na rede de urânio durante a fase final de sinterização, levando a um pellet de combustível mais denso e uniforme.

Compreendendo as Compensações

Embora o controle da atmosfera seja necessário, ele introduz complexidade que deve ser gerenciada. É útil entender como isso difere de outros processos de materiais para apreciar os requisitos rigorosos do UO2.

Sensibilidade da Atmosfera vs. Outros Materiais

Nem todas as cerâmicas requerem redução. Por exemplo, materiais como MgAl2O4 são frequentemente calcinados em oxigênio puro para inibir a difusão em volume e promover a difusão superficial para nanopartículas.

No entanto, aplicar essa lógica ao Dióxido de Urânio seria catastrófico. A "compensação" aqui é que você não pode confiar em mecanismos oxidativos padrão para refinar o tamanho das partículas; você deve confiar estritamente na redução química para alcançar a estabilidade.

O Custo da Precisão

Fornos de atmosfera são mais complexos do que fornos de mufla de ar padrão. Eles requerem sistemas de gerenciamento de gás e protocolos de segurança para manusear hidrogênio.

No entanto, essa complexidade é inevitável. Tentar contornar esse requisito de equipamento resulta em uma falha fundamental na produção da fase química correta, tornando o material inútil para aplicações nucleares.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar equipamentos ou projetar seu fluxo de processo, considere seus alvos analíticos específicos.

- Se seu foco principal é Pureza de Fase: Garanta que seu forno possa manter um fluxo estável de Hidrogênio-Nitrogênio a 750°C para garantir que o Urânio permaneça como UO2 e o Manganês permaneça divalente.

- Se seu foco principal é Pesquisa de Cinética de Grãos: Você deve verificar se o controle de sua atmosfera é preciso o suficiente para gerar estruturas de defeito consistentes, pois esses defeitos são a variável que ditará seus resultados de crescimento de grãos durante a análise pós-sinterização.

A atmosfera redutora é a ferramenta invisível que transforma um precursor reativo em um combustível nuclear estável e projetado.

Tabela Resumo:

| Parâmetro do Processo | Condição Necessária | Propósito Técnico |

|---|---|---|

| Tipo de Atmosfera | Redutora (Mistura H2/N2) | Previne a formação de U3O8 e estabiliza o Manganês divalente |

| Temp. de Calcinação | ~750°C | Prepara estruturas de defeito para sinterização em alta temperatura |

| Alvo do Material | UO2 Estequiométrico | Garante compatibilidade química e desempenho do combustível |

| Microestrutura | Defeitos Projetados | Impulsiona a migração dos contornos de grão para densificação |

Alcance Precisão Incompromissível em Sua Pesquisa Nuclear

Manter a delicada estequiometria do dióxido de urânio dopado com manganês requer mais do que apenas calor — requer controle atmosférico absoluto.

Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para as demandas rigorosas do processamento de materiais nucleares. Se você precisa manter um estado de manganês divalente ou promover cinética de grãos específica, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para elevar sua síntese de materiais?

Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada

Guia Visual

Referências

- H. R. W. Smith, Claire L. Corkhill. Fabrication, defect chemistry and microstructure of Mn-doped UO2. DOI: 10.1038/s41598-023-50676-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1400℃ Forno de mufla para laboratório

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel os fornos de atmosfera desempenham no setor de eletrônicos? Essencial para a Fabricação de Semicondutores

- Como o ambiente térmico controlado de um forno de laboratório suporta a síntese hidrotermal de NH2-MIL-125?

- Como os fornos de têmpera de precisão e circulação de ar otimizam o tratamento térmico de componentes HIP bimetálicos para desempenho e integridade máximos?

- Quais recursos de segurança estão incluídos no forno de recozimento em atmosfera tipo caixa? Garanta a proteção do Operador e do Equipamento

- Quais gases são comumente usados para criar atmosferas inertes em fornos? Nitrogênio vs. Argônio Explicado

- Por que um forno de sinterização com atmosfera controlada é necessário para metal poroso? Garanta Resistência e Evite Oxidação

- Como um forno de ar de laboratório contribui para a fase de pré-oxidação de nanofibras eletrofiadas? Guia de Especialista

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza