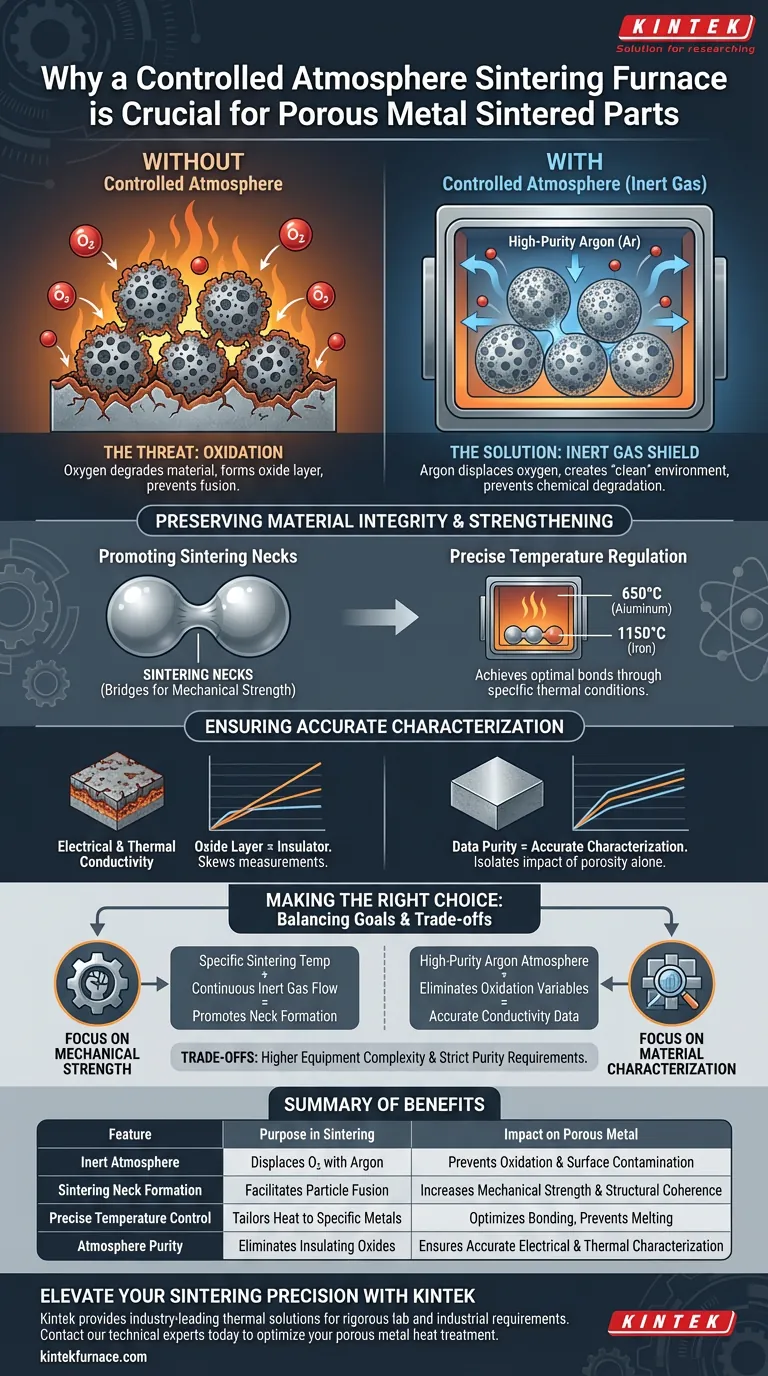

A necessidade principal de um forno de sinterização com atmosfera controlada reside na sua capacidade de isolar as partículas de metal do oxigénio enquanto aplica o calor intenso necessário para a ligação. Sem este ambiente controlado, que normalmente utiliza árgon de alta pureza, as partículas de metal oxidariam em vez de fundir, comprometendo a integridade estrutural e funcional da peça final.

Ponto Principal Para alcançar uma resistência mecânica fiável em peças de metal poroso, deve eliminar a oxidação durante o processo de aquecimento. Uma atmosfera controlada garante que a formação de pescoços de sinterização e as propriedades do material resultantes sejam influenciadas apenas pela porosidade pretendida, e não pela contaminação atmosférica.

Preservando a Integridade do Material

A Ameaça da Oxidação

A temperaturas elevadas, as partículas de metal são altamente reativas ao oxigénio. Sem proteção, forma-se uma camada de óxido na superfície das partículas.

Esta oxidação atua como uma barreira, impedindo que o metal funda corretamente. Degrada as propriedades inerentes do material antes mesmo de a peça estar concluída.

O Papel de Proteção do Gás Inerte

Para atuar como contramedida, estes fornos utilizam uma atmosfera controlada, muitas vezes composta por gás árgon de alta pureza.

Este gás inerte desloca o oxigénio dentro da câmara. Cria um ambiente "limpo" onde o metal pode sofrer tratamento térmico elevado sem se degradar quimicamente.

Mecanismos de Fortalecimento

Promoção da Formação de Pescoços de Sinterização

O objetivo final deste tratamento térmico é a resistência mecânica. Isto é alcançado através da formação de pescoços de sinterização.

Estes "pescoços" são pontes que se formam entre partículas de metal individuais, fundindo-as numa estrutura coerente. É necessária uma atmosfera controlada para facilitar o contacto limpo da superfície necessário para o crescimento destes pescoços.

Regulação Precisa da Temperatura

Atingir estas ligações requer condições térmicas específicas adaptadas ao tipo de metal.

Por exemplo, o forno deve manter temperaturas distintas, como 650°C para alumínio ou 1150°C para ferro. O sistema do forno regula estas temperaturas com precisão para otimizar o resultado da sinterização para a matriz de material específica.

Garantindo uma Caracterização Precisa

Isolando o Impacto da Porosidade

Ao analisar peças de metal poroso, os engenheiros medem frequentemente a condutividade elétrica e térmica efetiva.

Se o metal oxidar, a camada de óxido atua como um isolante, distorcendo estas medições.

Removendo Variáveis

Ao prevenir a oxidação, a atmosfera controlada garante a pureza dos dados.

Garante que quaisquer alterações na condutividade são o resultado apenas da porosidade. Isto permite aos investigadores caracterizar com precisão como os espaços vazios afetam o desempenho do material sem interferência de impurezas superficiais.

Compreendendo as Compensações

Complexidade do Equipamento

Embora um forno mufla padrão possa induzir alterações estruturais ao nível molecular, carece do controlo sofisticado de gás de um forno de sinterização.

A utilização de um sistema de atmosfera controlada introduz maior complexidade em relação à gestão do fluxo de gás e à integridade da vedação em comparação com o tratamento térmico em ar aberto.

Requisitos Rigorosos de Pureza

A eficácia do processo depende inteiramente da qualidade da atmosfera.

Se o gás árgon não for de alta pureza, ou se houver uma fuga no sistema, a oxidação parcial ainda pode ocorrer. Isto leva a uma resistência mecânica inconsistente e a dados de condutividade não fiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a estratégia de tratamento térmico correta, considere as propriedades do material que está a tentar otimizar.

- Se o seu foco principal é a Resistência Mecânica: Certifique-se de que o seu forno consegue atingir a temperatura de sinterização específica (por exemplo, 1150°C para ferro) enquanto mantém um fluxo contínuo de gás inerte para promover a formação de pescoços.

- Se o seu foco principal é a Caracterização do Material: Utilize uma atmosfera de árgon de alta pureza para eliminar as variáveis de oxidação, garantindo que os seus dados de condutividade refletem apenas o impacto da porosidade do material.

O sucesso na sinterização de metais porosos depende não apenas do calor, mas da pureza absoluta do ambiente em que esse calor é aplicado.

Tabela Resumo:

| Característica | Propósito na Sinterização | Impacto no Metal Poroso |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigénio usando árgon de alta pureza | Previne a oxidação e a contaminação da superfície |

| Formação de Pescoços de Sinterização | Facilita a fusão de partículas | Aumenta a resistência mecânica e a coerência estrutural |

| Controlo Preciso da Temperatura | Adapta o calor a metais específicos (por exemplo, 1150°C para ferro) | Otimiza a ligação do material sem derreter |

| Pureza da Atmosfera | Elimina camadas de óxido isolantes | Garante uma caracterização elétrica e térmica precisa |

Eleve a Sua Precisão de Sinterização com a KINTEK

Não deixe que a oxidação comprometa a integridade do seu material. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD, todos concebidos para rigorosos requisitos de laboratório e industriais. Apoiadas por P&D especializado e fabrico de precisão, os nossos fornos de alta temperatura são totalmente personalizáveis para satisfazer as suas necessidades específicas de fluxo de gás e pureza atmosférica.

Pronto para otimizar o seu tratamento térmico de metal poroso? Contacte os nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para a sua aplicação.

Guia Visual

Referências

- J. M. Montes, Fátima Ternero. Effective Electrical and Thermal Conductivities of Porous Sintered Metallic Compacts. DOI: 10.1007/s11661-025-07876-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Que tipos de tratamentos térmicos de metais podem ser realizados usando um forno de atmosfera para recozimento tipo caixa? Descubra Soluções de Recozimento e Brasagem

- Que função protetora a atmosfera do forno fornece? Essencial para Prevenir Oxidação e Descarburação

- Qual é a importância do coeficiente de distribuição de fluxo (fdi)? Otimizar a Transferência de Calor em Fornos de Recozimento

- Por que um forno de caixa com atmosfera controlada é usado para tratamento térmico? Para resultados precisos e sem defeitos

- Qual é o objetivo principal de um forno inerte? Proteger Materiais da Oxidação no Aquecimento

- Por que é necessária uma fornalha de atmosfera controlada para a desaglomeração do 316L? Garanta a Integridade Estrutural e Zero Rachaduras

- Quais são as aplicações de um forno de caixa com atmosfera controlada na proteção ambiental e novas energias? Desvende Soluções de Calor Controlado

- Como um forno de atmosfera tubular facilita a modificação de revestimento de carbono de materiais LMFP? Otimizar a Condutividade