Em sua essência, um forno de caixa com atmosfera controlada é usado para tratamento térmico para gerenciar o ambiente químico ao redor de uma peça em altas temperaturas. Esse controle é crítico porque previne reações superficiais indesejadas, como a oxidação e, em alguns casos, introduz intencionalmente elementos específicos para alterar as propriedades superficiais do material de forma previsível.

O desafio fundamental do tratamento térmico é que as altas temperaturas tornam os metais altamente reativos com o ar ao seu redor. Um forno de atmosfera controlada substitui o ar reativo por um gás específico, não reativo ou intencionalmente reativo, transformando o processo de uma arte imprevisível em uma ciência precisa da engenharia de materiais.

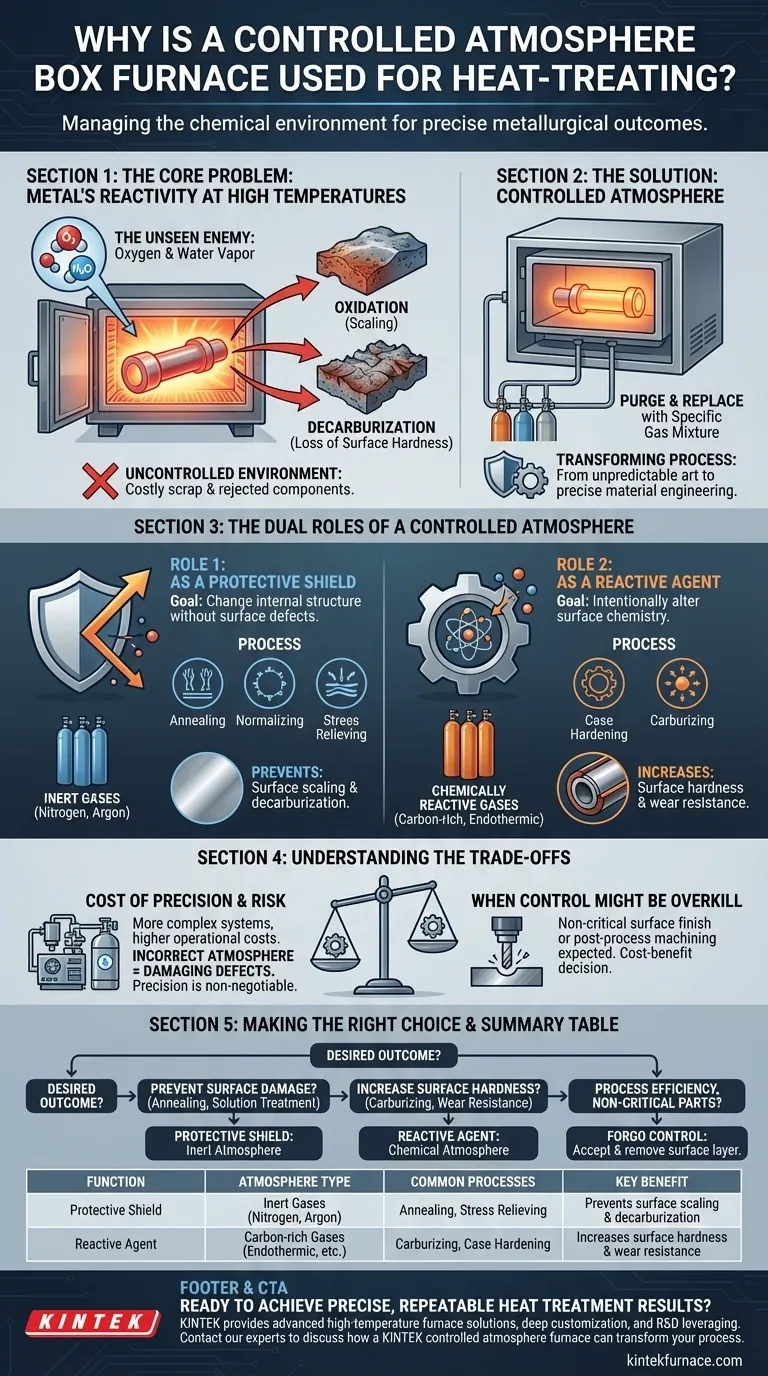

O Problema Central: Reatividade do Metal em Altas Temperaturas

O tratamento térmico é essencial para alcançar as propriedades mecânicas desejadas em peças metálicas, como dureza, maciez ou alívio de tensões. Isso é conseguido aquecendo e resfriando o material em um ciclo preciso.

O Inimigo Invisível: A Atmosfera

Nas altas temperaturas exigidas para o tratamento térmico, os metais são extremamente vulneráveis a reações químicas com elementos no ar ambiente, principalmente oxigênio e vapor d'água.

Sem controle, essas reações são inevitáveis e podem danificar permanentemente a peça de trabalho. A câmara selada do forno é projetada para purgar o ar ambiente e substituí-lo por uma mistura de gases específica.

As Consequências de um Ambiente Não Controlado

Deixar uma peça exposta ao ar durante o tratamento de alta temperatura pode levar a defeitos graves. Isso inclui oxidação (formação de carepa), descarbonetação (perda de carbono e dureza superficial) e outras alterações químicas.

Esses defeitos podem comprometer a integridade estrutural, a precisão dimensional e o desempenho da peça, resultando frequentemente em sucata cara e componentes rejeitados.

As Duas Funções de uma Atmosfera Controlada

A atmosfera dentro do forno não é apenas um elemento passivo; ela serve a uma de duas funções distintas e críticas, dependendo do objetivo do processo.

Função 1: Como um Escudo Protetor

Para processos como recozimento (amaciamento), normalização e alívio de tensões, o objetivo principal é alterar a estrutura interna do material sem afetar sua superfície.

Nesse caso, uma atmosfera protetora feita de gases inertes (como nitrogênio ou argônio) é usada. Esse gás atua como um escudo, impedindo que oxigênio e outros elementos reativos entrem em contato com a superfície metálica quente.

Função 2: Como um Agente Reativo

Para processos como cementação (carburização), o objetivo é alterar intencionalmente a química da superfície da peça para torná-la mais dura que o núcleo.

Aqui, uma atmosfera quimicamente reativa é usada. Uma mistura de gases rica em carbono, por exemplo, difundirá átomos de carbono na superfície do aço, criando uma camada externa dura e resistente ao desgaste, enquanto o núcleo permanece resistente e dúctil.

Compreendendo as Compensações

Embora essencial para a qualidade, a implementação de uma atmosfera controlada introduz complexidade e exige consideração cuidadosa.

O Custo da Precisão

Os fornos de atmosfera controlada são mais complexos e caros de operar do que os fornos de ar simples. Eles exigem câmaras hermeticamente seladas, sistemas sofisticados de mistura e monitoramento de gases e um suprimento contínuo de gases de alta pureza.

O Risco de uma Atmosfera Incorreta

Usar a mistura de gases errada pode ser tão prejudicial quanto não usar nenhuma atmosfera controlada. Por exemplo, uma atmosfera de cementação inadequadamente balanceada pode levar à formação de fuligem ou fases indesejadas no aço. A precisão é inegociável.

Quando o Controle Pode Ser Exagerado

Se o acabamento superficial de uma peça não for crítico, ou se ela for submetida a uma usinagem pós-processo significativa que remova toda a camada superficial, um forno mais simples sem controles atmosféricos pode ser suficiente. Esta é uma decisão de custo-benefício que depende inteiramente da aplicação final da peça.

Fazendo a Escolha Certa para o Seu Processo

A atmosfera do forno é uma ferramenta poderosa. Sua escolha deve ser diretamente guiada pelo resultado metalúrgico desejado para sua peça de trabalho.

- Se seu foco principal é prevenir danos superficiais durante o recozimento ou tratamento de solução: Seu objetivo é proteção, exigindo uma atmosfera inerte como nitrogênio ou argônio.

- Se seu foco principal é aumentar a dureza superficial para resistência ao desgaste: Seu objetivo é uma reação química, exigindo uma atmosfera reativa como uma mistura endotérmica ou nitrogênio-metanol.

- Se seu foco principal é a eficiência do processo para peças não críticas: Você pode dispensar o controle atmosférico, mas apenas se aceitar que uma camada superficial será danificada e deverá ser removida posteriormente.

Em última análise, dominar a atmosfera do forno é o que eleva o tratamento térmico de um simples ciclo de aquecimento a um processo de engenharia preciso e repetível.

Tabela Resumo:

| Função | Tipo de Atmosfera | Processos Comuns | Benefício Chave |

|---|---|---|---|

| Escudo Protetor | Gases Inertes (Nitrogênio, Argônio) | Recozimento, Alívio de Tensões | Previne a formação de carepa e descarbonetação da superfície |

| Agente Reativo | Gases Ricos em Carbono (Endotérmico, etc.) | Cementação, Endurecimento Superficial | Aumenta a dureza superficial e a resistência ao desgaste |

Pronto para alcançar resultados precisos e repetíveis de tratamento térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento térmico.

Entre em contato com nossos especialistas hoje para discutir como um forno de atmosfera controlada KINTEK pode transformar seu processo de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material